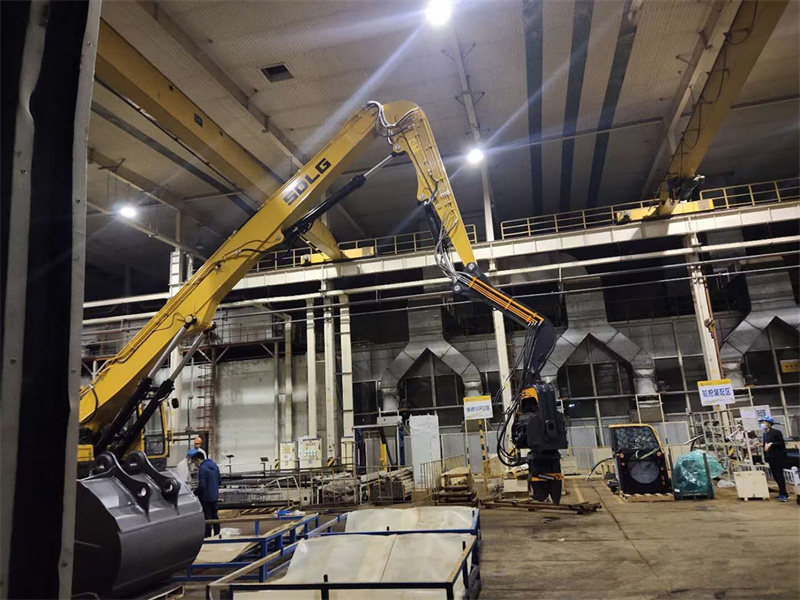

ఎక్స్కవేటర్ వాడకం జుక్సియాంగ్ S500 షీట్ పైల్ వైబ్రో హామర్

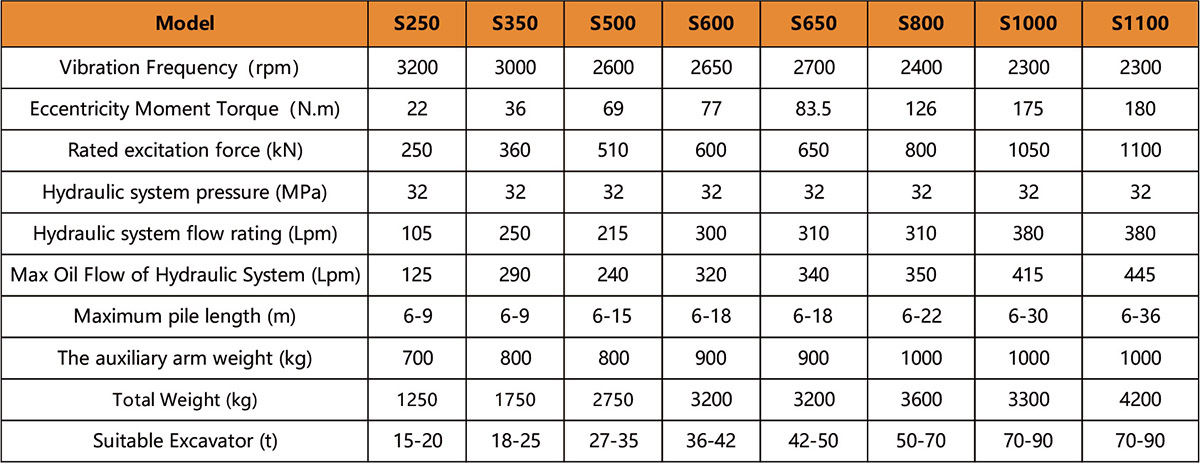

S500 వైబ్రో హామర్ ఉత్పత్తి పారామితులు

| పరామితి | యూనిట్ | డేటా |

| కంపన ఫ్రీక్వెన్సీ | ఆర్పిఎమ్ | 2600 తెలుగు in లో |

| విపరీత క్షణం టార్క్ | ఎన్ఎమ్ | 69 |

| రేట్ చేయబడిన ఉత్తేజిత శక్తి | KN | 510 తెలుగు |

| హైడ్రాలిక్ వ్యవస్థ ఒత్తిడి | MPa తెలుగు in లో | 32 |

| హైడ్రాలిక్ వ్యవస్థ ప్రవాహ రేటింగ్ | ఎల్పిఎం | 215 తెలుగు |

| హైడ్రాలిక్ వ్యవస్థ యొక్క గరిష్ట చమురు ప్రవాహం | ఎల్పిఎం | 240 తెలుగు |

| గరిష్ట కుప్ప పొడవు | M | 6-15 |

| సహాయక చేయి బరువు | Kg | 800లు |

| మొత్తం బరువు | Kg | 1750 |

| తగిన ఎక్స్కవేటర్ | టన్నులు | 27-35 |

ఉత్పత్తి ప్రయోజనాలు

1. **బహుముఖ ప్రజ్ఞ:** 30-టన్నుల ఎక్స్కవేటర్లో ఉపయోగించబడుతుంది, మధ్యస్థ టన్నుల పరిధిలో ఉంచబడుతుంది, చిన్న నుండి మధ్య తరహా ప్రాజెక్టుల వరకు వివిధ స్థాయిల నిర్మాణ పనులను నిర్వహించగలదు.

2. **ఫ్లెక్సిబిలిటీ:** 30-టన్నుల మోడల్ వంటి మధ్యస్థ-పరిమాణ ఎక్స్కవేటర్లు తరచుగా వాటి పెద్ద ప్రతిరూపాల కంటే ఎక్కువ సరళంగా ఉంటాయి, ఇవి పరిమిత ప్రదేశాలలో కార్యకలాపాలకు అనుకూలంగా ఉంటాయి మరియు సులభమైన సర్దుబాట్లకు వీలు కల్పిస్తాయి.

3. **ఉత్పాదకత:** చిన్న ఎక్స్కవేటర్లతో పోలిస్తే, 30-టన్నుల ఎక్స్కవేటర్ పెద్ద పదార్థాలు మరియు పనులను నిర్వహించడంలో మరింత సమర్థవంతంగా ఉంటుంది. పెద్ద ఎక్స్కవేటర్లతో పోలిస్తే ఇరుకైన ప్రదేశాలలో కూడా ఇది మరింత యుక్తిగా ఉంటుంది.

4. **ఇంధన సామర్థ్యం:** సాధారణంగా, 30-టన్నుల ఎక్స్కవేటర్ పెద్ద మోడళ్లతో పోలిస్తే మెరుగైన ఇంధన సామర్థ్యాన్ని అందిస్తుంది, అదే సమయంలో పెద్ద ప్రాజెక్టులకు సమర్థవంతమైన పనితీరును అందిస్తుంది.

5. **ఖర్చు-సమర్థత:** మీడియం-సైజ్ ఎక్స్కవేటర్ కొనుగోలు మరియు నిర్వహణ ఖర్చులు రెండూ సాధారణంగా పెద్ద మోడళ్ల కంటే తక్కువగా ఉంటాయి, వివిధ ప్రాజెక్టులలో మంచి ఖర్చు-సమర్థతను అందిస్తాయి.

6. **మితమైన తవ్వకం లోతు మరియు శక్తి:** 30-టన్నుల తవ్వకం యంత్రం సాధారణంగా మితమైన తవ్వకం లోతు మరియు తవ్వకం శక్తిని కలిగి ఉంటుంది, ఇది చాలా మధ్యస్థ-స్థాయి తవ్వకం పనులకు అనుకూలంగా ఉంటుంది.

డిజైన్ ప్రయోజనం

డిజైన్ బృందం: మా వద్ద 20 మందికి పైగా డిజైన్ బృందం ఉంది, డిజైన్ ప్రారంభ దశలలో ఉత్పత్తుల పనితీరును అంచనా వేయడానికి మరియు మెరుగుపరచడానికి 3D మోడలింగ్ సాఫ్ట్వేర్ మరియు ఫిజిక్స్ సిమ్యులేషన్ ఇంజిన్లను ఉపయోగిస్తాము.

ఉత్పత్తి ప్రదర్శన

అప్లికేషన్లు

మా ఉత్పత్తి వివిధ బ్రాండ్ల ఎక్స్కవేటర్లకు అనుకూలంగా ఉంటుంది మరియు మేము కొన్ని ప్రసిద్ధ బ్రాండ్లతో దీర్ఘకాలిక మరియు స్థిరమైన భాగస్వామ్యాలను ఏర్పరచుకున్నాము.

ఇంకా సూట్ ఎక్స్కవేటర్: క్యాటర్పిల్లర్, కొమాట్సు, హిటాచీ, వోల్వో, జెసిబి, కోబెల్కో, డూసాన్, హ్యుందాయ్, సానీ, ఎక్స్సిఎంజి, లియుగాంగ్, జూమ్లియన్, లోవోల్, డూక్సిన్, టెరెక్స్, కేస్, బాబ్క్యాట్, యన్మార్, టకేచి, అట్లాస్ కాప్కో, జాన్ డీర్, సుమిటోమో, లైబెర్, వాకర్ న్యూసన్

జుక్సియాంగ్ గురించి

| అనుబంధ పేరు | వారంటీ వ్యవధి | వారంటీ పరిధి | |

| మోటార్ | 12 నెలలు | ప్రారంభ 12 నెలల్లో, పగిలిన షెల్ మరియు విరిగిన అవుట్పుట్ షాఫ్ట్ను ఎటువంటి ఖర్చు లేకుండా భర్తీ చేస్తారు. అయితే, 3 నెలల కాలపరిమితికి మించి చమురు లీకేజీ జరిగిన ఏవైనా సంఘటనలు క్లెయిమ్ కవరేజ్ నుండి మినహాయించబడతాయి. అటువంటి సందర్భాలలో, అవసరమైన ఆయిల్ సీల్ను కొనుగోలు చేసే బాధ్యత వ్యక్తిపై ఉంటుంది. | |

| అసాధారణ ఇనుప అసెంబ్లీ | 12 నెలలు | లూబ్రికేటింగ్ ఆయిల్ పేర్కొన్న సమయానికి నింపకపోవడం, ఆయిల్ సీల్ భర్తీ సమయం మించిపోవడం మరియు సాధారణ నిర్వహణ పేలవంగా ఉండటం వలన రోలింగ్ ఎలిమెంట్ మరియు ఇరుక్కుపోయి తుప్పు పట్టిన ట్రాక్ క్లెయిమ్ పరిధిలోకి రావు. | |

| షెల్ అసెంబ్లీ | 12 నెలలు | ఆపరేటింగ్ పద్ధతులను పాటించకపోవడం వల్ల కలిగే నష్టాలు మరియు మా కంపెనీ అనుమతి లేకుండా రీన్ఫోర్స్ల వల్ల కలిగే విరామాలు క్లెయిమ్ల పరిధిలోకి రావు. 12 నెలల్లోపు స్టీల్ ప్లేట్ పగుళ్లు ఏర్పడితే, కంపెనీ బ్రేకింగ్ భాగాలను మారుస్తుంది; వెల్డ్ బీడ్ పగుళ్లు ఉంటే, దయచేసి మీరే వెల్డింగ్ చేసుకోండి. మీరు వెల్డింగ్ చేయలేకపోతే, కంపెనీ ఉచితంగా వెల్డింగ్ చేయవచ్చు, కానీ ఇతర ఖర్చులు ఉండవు. | |

| బేరింగ్ | 12 నెలలు | సరైన నిర్వహణ లేకపోవడం, తప్పు ఆపరేషన్, అవసరమైన విధంగా గేర్ ఆయిల్ జోడించకపోవడం లేదా భర్తీ చేయడంలో వైఫల్యం లేదా క్లెయిమ్ పరిధిలోకి రాకపోవడం వల్ల కలిగే నష్టం. | |

| సిలిండర్ అసెంబ్లీ | 12 నెలలు | సిలిండర్ బారెల్ పగిలినా లేదా సిలిండర్ రాడ్ విరిగిపోయినా, కొత్త భాగం ఉచితంగా భర్తీ చేయబడుతుంది. 3 నెలల్లోపు సంభవించే చమురు లీకేజీ క్లెయిమ్ల పరిధిలోకి రాదు మరియు ఆయిల్ సీల్ను మీరే కొనుగోలు చేయాలి. | |

| సోలేనాయిడ్ వాల్వ్/థొరెటల్/చెక్ వాల్వ్/ఫ్లడ్ వాల్వ్ | 12 నెలలు | బాహ్య ప్రభావాలు లేదా తప్పు సానుకూల మరియు ప్రతికూల కనెక్షన్ల ఫలితంగా కాయిల్ షార్ట్-సర్క్యూట్ అయిన సందర్భాలను క్లెయిమ్లు కవర్ చేయవు. | |

| వైరింగ్ జీను | 12 నెలలు | బాహ్య బల ఎక్స్ట్రూషన్, చిరిగిపోవడం, కాలిపోవడం మరియు తప్పు వైర్ కనెక్షన్ వల్ల కలిగే షార్ట్ సర్క్యూట్ క్లెయిమ్ సెటిల్మెంట్ పరిధిలోకి రాదు. | |

| పైప్లైన్ | 6 నెలలు | సరికాని నిర్వహణ, బాహ్య బల ఢీకొనడం మరియు ఉపశమన వాల్వ్ యొక్క అధిక సర్దుబాటు వల్ల కలిగే నష్టం క్లెయిమ్ల పరిధిలోకి రాదు. | |

| బోల్ట్లు, ఫుట్ స్విచ్లు, హ్యాండిల్స్, కనెక్టింగ్ రాడ్లు, స్థిర దంతాలు, కదిలే దంతాలు మరియు పిన్ షాఫ్ట్లకు హామీ లేదు; కంపెనీ పైప్లైన్ను ఉపయోగించకపోవడం లేదా కంపెనీ అందించిన పైప్లైన్ అవసరాలను పాటించకపోవడం వల్ల కలిగే భాగాల నష్టం క్లెయిమ్ సెటిల్మెంట్ పరిధిలోకి రాదు. | |||

1. ఎక్స్కవేటర్పై పైల్ డ్రైవర్ను ఇన్స్టాల్ చేసేటప్పుడు, ఇన్స్టాలేషన్ మరియు టెస్టింగ్ తర్వాత ఎక్స్కవేటర్ యొక్క హైడ్రాలిక్ ఆయిల్ మరియు ఫిల్టర్లను మార్చాలని నిర్ధారించుకోండి. ఈ పద్ధతి హైడ్రాలిక్ సిస్టమ్ మరియు పైల్ డ్రైవర్ భాగాల సజావుగా ఆపరేషన్కు హామీ ఇస్తుంది. హైడ్రాలిక్ సిస్టమ్ను దెబ్బతీసే మరియు పరికరాల దీర్ఘాయువును తగ్గించే ఏవైనా మలినాలను నివారించడం చాలా ముఖ్యం. పైల్ డ్రైవర్లు ఎక్స్కవేటర్ యొక్క హైడ్రాలిక్ సిస్టమ్ నుండి కఠినమైన ప్రమాణాలను కోరుతాయని దయచేసి గమనించండి. ఇన్స్టాలేషన్కు ముందు ఏవైనా సమస్యలను పూర్తిగా తనిఖీ చేసి సరిదిద్దండి.

2. కొత్తగా కొనుగోలు చేసిన పైల్ డ్రైవర్లకు ప్రారంభ బ్రేక్-ఇన్ వ్యవధి అవసరం. ఉపయోగించిన మొదటి వారంలో, దాదాపు సగం రోజు పని తర్వాత గేర్ ఆయిల్ను మార్చండి, ఆ తర్వాత ప్రతి మూడు రోజులకు ఒకసారి. దీని అర్థం వారంలోపు మూడు గేర్ ఆయిల్ మార్పులు. ఈ వ్యవధి తర్వాత, పేరుకుపోయిన పని గంటల ఆధారంగా క్రమం తప్పకుండా నిర్వహణ చేయండి. ప్రతి 200 పని గంటలకు గేర్ ఆయిల్ను మార్చాలని సిఫార్సు చేయబడింది (500 గంటలు దాటకుండా నివారించండి). ఈ ఫ్రీక్వెన్సీ మీ పనిభారాన్ని బట్టి ఉంటుంది. అదనంగా, మీరు ఆయిల్ మార్పును నిర్వహించే ప్రతిసారీ అయస్కాంతాన్ని శుభ్రం చేయాలని గుర్తుంచుకోండి. ఒక ముఖ్యమైన గమనిక: నిర్వహణ తనిఖీల మధ్య 6 నెలల విరామాలను మించకూడదు.

3. లోపల ఉన్న అయస్కాంతం ప్రధానంగా ఫిల్టర్గా పనిచేస్తుంది. పైల్ డ్రైవింగ్ ఆపరేషన్ల సమయంలో, ఘర్షణ ఇనుప కణాలను ఉత్పత్తి చేస్తుంది. అయస్కాంతం పాత్ర ఈ కణాలను ఆకర్షించడం మరియు నిలుపుకోవడం, చమురు యొక్క శుభ్రతను సమర్థవంతంగా నిర్వహించడం మరియు దుస్తులు ధరించడం తగ్గించడం. అయస్కాంతాన్ని క్రమం తప్పకుండా శుభ్రపరచడం చాలా ముఖ్యం, దాదాపు ప్రతి 100 పని గంటలకు, కార్యాచరణ తీవ్రత ఆధారంగా వశ్యతతో సిఫార్సు చేయబడింది.

4. ప్రతిరోజు పని ప్రారంభించే ముందు, యంత్రం కోసం వార్మప్ దశను ప్రారంభించండి, ఇది దాదాపు 10 నుండి 15 నిమిషాల వరకు ఉంటుంది. యంత్రం పనిలేకుండా ఉండటం వలన, దిగువ భాగాలలో నూనె పేరుకుపోతుంది. ప్రారంభించిన తర్వాత, ఎగువ భాగాలకు ప్రారంభంలో సరైన లూబ్రికేషన్ ఉండదు. సుమారు 30 సెకన్ల తర్వాత, ఆయిల్ పంప్ అవసరమైన ప్రాంతాలకు నూనెను ప్రసరింపజేయడం ప్రారంభిస్తుంది, పిస్టన్లు, రాడ్లు మరియు షాఫ్ట్లు వంటి భాగాలపై ధరించే తరుగుదలను సమర్థవంతంగా తగ్గిస్తుంది. స్క్రూలు, బోల్ట్లను తనిఖీ చేయడానికి మరియు సరైన లూబ్రికేషన్ కోసం గ్రీజును పూయడానికి ఈ వార్మప్ దశను ఉపయోగించండి.

5. పైల్స్ నడిపేటప్పుడు, మొదట్లో నిగ్రహించబడిన శక్తిని ఉపయోగించాలి. పెరిగిన నిరోధకతకు అధిక ఓపిక అవసరం. క్రమంగా పైల్ను భూమిలోకి నెట్టండి. మొదటి స్థాయి కంపనం ప్రభావవంతంగా నిరూపిస్తే, రెండవ స్థాయికి వెంటనే మారవలసిన అవసరం లేదు. తరువాతి స్థాయి ప్రక్రియను వేగవంతం చేయవచ్చు, పెరిగిన కంపనం కూడా దుస్తులు ధరించడాన్ని వేగవంతం చేస్తుంది. మొదటి లేదా రెండవ స్థాయిని ఉపయోగించినా, నెమ్మదిగా పైల్ పురోగతి ఉన్న సందర్భాలలో, పైల్ను సుమారు 1 నుండి 2 మీటర్ల వరకు జాగ్రత్తగా ఉపసంహరించుకోండి. ఇది లోతైన చొచ్చుకుపోవడాన్ని సాధించడానికి పైల్ డ్రైవర్ మరియు ఎక్స్కవేటర్ యొక్క మిశ్రమ శక్తిని ఉపయోగిస్తుంది.

6. పైల్ డ్రైవింగ్ తర్వాత, గ్రిప్ను విడుదల చేయడానికి ముందు 5-సెకన్ల విరామం ఇవ్వండి. ఈ అభ్యాసం క్లాంప్ మరియు ఇతర సంబంధిత భాగాలపై అరుగుదలను గణనీయంగా తగ్గిస్తుంది. పైల్ డ్రైవింగ్ తర్వాత పెడల్ను విడుదల చేసిన తర్వాత, జడత్వం కారణంగా, అన్ని భాగాలు గట్టిగా నిమగ్నమై ఉంటాయి. ఇది అరుగుదలను తగ్గిస్తుంది. పైల్ డ్రైవర్ కంపనంలో ఆగిపోయినప్పుడు గ్రిప్ను విడుదల చేయడం మంచిది.

7. తిరిగే మోటారు పైల్ ఇన్స్టాలేషన్ మరియు తొలగింపు ప్రయోజనాల కోసం రూపొందించబడింది. అయితే, నిరోధకత లేదా ట్విస్టింగ్ శక్తుల వల్ల కలిగే పైల్ స్థానాలను సరిచేయడానికి దీనిని ఉపయోగించకుండా ఉండండి. నిరోధకత మరియు పైల్ డ్రైవర్ యొక్క కంపనం యొక్క మిశ్రమ ప్రభావం మోటారు సామర్థ్యాన్ని మించిపోతుంది, ఇది కాలక్రమేణా సంభావ్య నష్టానికి దారితీస్తుంది.

8. మోటారును అతిగా తిప్పిన సందర్భాలలో దానిని వెనక్కి తిప్పడం వలన అది ఒత్తిడికి లోనవుతుంది, ఫలితంగా నష్టం జరగవచ్చు. మోటారు తిరగబడటం మధ్య 1 నుండి 2 సెకన్ల క్లుప్త విరామం ఇవ్వడం మంచిది. ఈ పద్ధతి మోటారు మరియు దాని భాగాలపై ఒత్తిడిని తగ్గిస్తుంది, వాటి కార్యాచరణ జీవితకాలం సమర్థవంతంగా పొడిగిస్తుంది.

9. ఆపరేషన్ సమయంలో, చమురు పైపులు అసాధారణంగా కంపించడం, పెరిగిన ఉష్ణోగ్రతలు లేదా అసాధారణ శబ్దాలు వంటి ఏవైనా అవకతవకల పట్ల అప్రమత్తంగా ఉండండి. అసాధారణతలు గుర్తించిన సందర్భంలో, దర్యాప్తు చేయడానికి వెంటనే ఆపరేషన్ను నిలిపివేయండి. చిన్న సమస్యలను సకాలంలో పరిష్కరించడం వలన మరింత ముఖ్యమైన సమస్యలు అభివృద్ధి చెందకుండా సమర్థవంతంగా నిరోధించవచ్చు.

10. చిన్న సమస్యలను నిర్లక్ష్యం చేయడం వలన గణనీయమైన పరిణామాలు సంభవించవచ్చు. పరికరాలను గుర్తించడం మరియు సరిగ్గా నిర్వహించడం వలన నష్టాన్ని తగ్గించడమే కాకుండా ఖర్చులు మరియు జాప్యాలు కూడా తగ్గుతాయి.