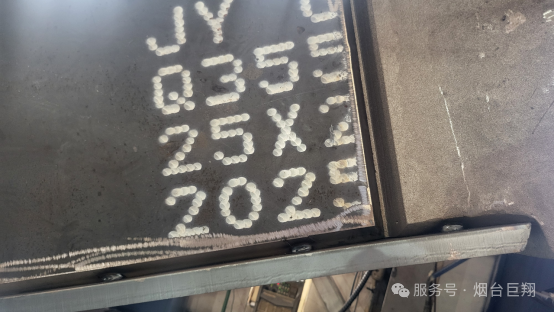

Ekskavatora rokas ražošanas procesā "plākšņu izlīdzināšana un slīpēšana" ir ļoti svarīgs pamatprocess visā procesā. Lai gan tā nav visredzamākā saikne, tā ir līdzīga pamatu apstrādei pirms mājas celtniecības, kas nosaka, vai turpmākā metināšana, montāža un izmēru precizitāte var tikt "nevainojami" veikta.

Šodien mēs runāsim par to, ko šis solis dara, kā to izdarīt un kāpēc to nevar saglabāt.

3.1 Kāpēc ir nepieciešama izlīdzināšana?

Kāpēc mums ir nepieciešams "izlīdzināt"? Vai tērauda plāksne pēc griešanas nav plakana?

Patiesībā tā nav.

Pēc liesmas vai plazmas griešanas tērauda plāksnei būs redzama viļņveida deformācija, termiskās sprieguma deformācija vai stūru deformācija. Šīs šķietami nelielās deformācijas ekskavatora strēlē, pagarinājuma rokā, pāļu dzīšanas rokā un citās konstrukcijas daļās, kas ir garākas par 10 metriem un iztur vairāku tonnu svaru, pat 2 mm novirze var izraisīt:

· Metinājuma šuves “nepareiza izlīdzināšana” un nepietiekama iegriezuma vieta;

· Turpmākā montāža neatbilst caurumam;

· Atlikušā sprieguma koncentrācija pēc metināšanas, pat “plaisas” pēc dažiem lietošanas gadiem.

Tāpēc tērauda plāksne ir atkārtoti jāpiespiež, izmantojot izlīdzināšanas mašīnu un vairākus augšējo un apakšējo veltņu komplektus, lai novērstu iekšējo spriegumu un atjaunotu līdzenumu.

Izlīdzināšanas galvenie punkti:

· Tērauda plāksnes līdzenums jākontrolē ±2 mm/m robežās;

· Abas tērauda plāksnes puses jāpiespiež vienlaicīgi, lai izvairītos no apgrieztās deformācijas;

· Biezākām tērauda plāksnēm (>20 mm) tās ir nepieciešams atkārtoti izlīdzināt pa posmiem, un nav iespējams tās “vienā piegājienā piespiest līdz pašai apakšai”.

3.2 Kas ir “slīpuma atvērums”?

Kas ir “slīpējums”? Kāpēc mums ir nepieciešams slīpēt plāksnes malu?

Vienkārši sakot: lai padarītu metinājumu stiprāku.

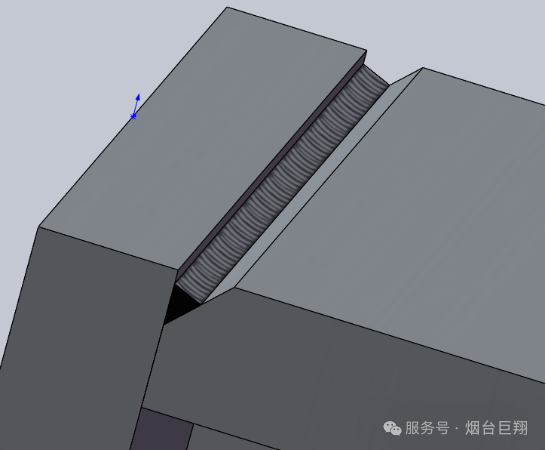

Parastajām tērauda plāksnēm ir taisnas malas. Ja tās tiek tieši sametinātas, iespiešanās dziļums nav pietiekams un metinājums ir nestabils. Turklāt metālu nevar pilnībā sakausēt, kas viegli noved pie metināšanas defektiem, piemēram, aukstās metināšanas, izdedžu ieslēgumiem un porām.

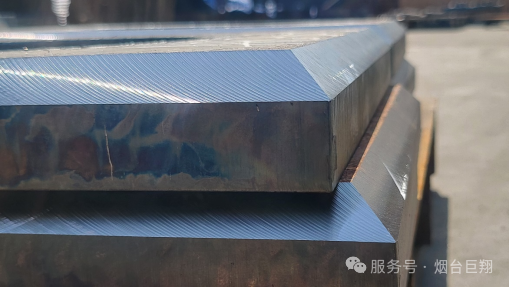

Tāpēc plāksnes mala jāapstrādā V-veida, X-veida vai U-veida iegriezumā, lai metināšanas stienis vai stieple varētu iekļūt apakšā un "iekost" abas plāksnes malas.

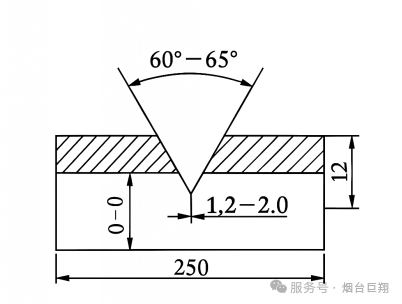

Bieži sastopamas rievu formas:

Vienpusēja V-veida plāksne ir slīpa no vienas puses, piemērota biezumam, kas ir mazāks vai vienāds ar 20 mm; divpusēja X-veida plāksne ir simetriski slīpa no divām pusēm, piemērota biezumam 20–40 mm; K-veida un U-veida plāksne ir piemērota īpaši biezām plāksnēm, kuru biezums ir lielāks vai vienāds ar 40 mm.

Rievu parametru vispārējā kontrole:

· Leņķis: 30°~45° vienā pusē, simetrisks leņķis nepārsniedz 65°

· Neasa mala: 2~4 mm

· Nav atļauts izmantot “stūru sabrukšanu”, “malu plīsumus” un “caurdegšanu”.

Apstrādes metodes:

· Partijas taisnas plāksnes malas → CNC liesmas/plazmas slīpēšanas griešanas mašīna

· Vietējas īpašas formas detaļas → oglekļa loka grebšana + slīpēšana

· Augsta precizitāte → CNC frēzēšanas mašīna/robotizēta slīpēšana

3.3 Saprātīgs slīpēšanas process

Saprātīgs rievu veidošanas process ir sagatavošanās saprātīgai daudzslāņu metināšanai un lodēšanas jaudas un slāņu skaita palielināšanai metināšanai. Kas notiks, ja šis solis netiks veikts pareizi?

· Liela metināšanas deformācija: Metinājuma saraušanās spēks "visu komponentu pavelks šķībi"

· Sarežģīta montāža: cauruma pozīcija nav izlīdzināta, un savienotāju nevar uzstādīt

· Noguruma plaisas: atlikušais spriegums + metināšanas defekti, konstrukcijas lūzums dažu gadu laikā

· Paaugstinātas izmaksas: Pārstrāde, slīpēšana, pārstrāde vai pat visas rokas nodošana metāllūžņos

Tāpēc nozarē bieži tiek teikts: “Ja plāksne nav izlīdzināta un rieva nav labi izveidota, neatkarīgi no tā, cik labs ir metinātājs, tā būs bezjēdzīga.”

Vienā teikumā:

“Plākšņu izlīdzināšana + slīpēšana” ir pirmais solis metināšanas kvalitātes uzlabošanā un sākumpunkts, lai strēle pārietu no “metināšanas spējas” uz “stabilu metināšanu”.

Tas varbūt nav glauni, bet bez tā visa turpmākā precizitāte, spēks un drošība kļūs par tukšu sarunu.

Publicēšanas laiks: 2025. gada 12. jūnijs