많은 사람들이 기계 가공은 그저 기계 가공일 뿐이라고 생각하고, 수작업으로 절단한 건설 기계 부품과 기계 가공 부품 모두 똑같이 유용하다고 생각합니다. 정말 그렇게 비슷할까요? 전혀 그렇지 않습니다. 일본과 독일에서 제조된 기계 가공 부품의 품질이 더 높은 이유를 생각해 보세요. 정교한 공작 기계 외에도 엄격한 기준과 공정이 적용됩니다. 오늘은 첫 번째 단계인 화염 절단부터 시작해 보겠습니다.

1.1 프로세스 개요

화염 절단은 굴삭기 붐 제조의 첫 번째 원자재 가공 단계이자 대부분의 건설 장비 판재 가공의 첫 단계입니다. 화염 절단의 주요 목적은 대형 강판을 설계 요건에 따라 메인 빔 외판, 내측 보강판, 트러니언 시트판 등 후속 성형을 위한 다양한 구성품으로 정밀하게 분할하는 것입니다.

이 공정은 CNC 산소-연료 절단 장비를 활용하는데, 이 장비는 산소-아세틸렌 혼합물을 사용하여 고온 화염을 발생시켜 탄소강판을 부분적으로 녹이고 산화시킵니다.

1.2 장치 구성

● CNC 화염 절단기(벤치탑/갠트리)

● 자동 프로그래밍 및 궤적 제어 시스템(CAD 도면 기반)

● 산소 및 아세틸렌 가스 공급 시스템

● 자동 토치 리프트 및 화염 온도 조절 모듈

1.3 재료 매개변수

1.4 프로세스

1) 절단 전 준비

● 강판 재질 및 치수가 설계도면과 일치하는지 확인하세요.

● 강판 표면의 기름, 습기, 녹 등을 제거합니다.

2) 프로그래밍 및 조판

● CAD 설계를 CNC 절단 시스템으로 가져옵니다.

● 지능형 중첩을 수행하여 재료 활용을 최적화합니다.

● 열 변형을 방지하기 위해 작은 부품부터 큰 부품까지 우선적으로 절단 순서를 설정합니다.

3) 장비 디버깅

● 궤적 정확도 보정

● 화염가스 압력 설정(산소의 경우 0.4~0.6MPa, 아세틸렌의 경우 0.01~0.05MPa)

● 절단토치와 강판 사이의 초기 간격을 조정합니다(3~5mm).

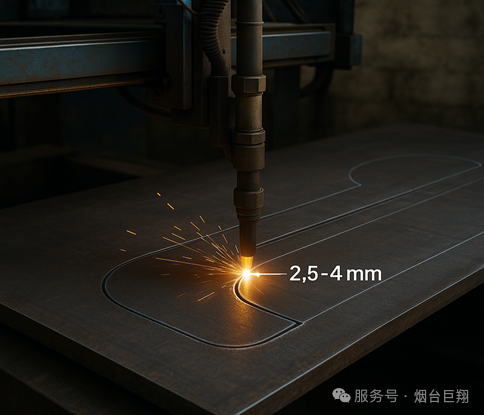

4) 화염 절단 실행

● 점화는 재료의 발화점까지 예열합니다.

● 절단 헤드는 자동으로 궤적을 따라 이동하며, 화염 절단은 동시에 진행됩니다.

● 불균일한 연소를 방지하기 위해 안정적인 톱니폭(일반적으로 2.5mm~4mm)을 유지합니다.

5) 품질검사

● 절단면의 직진도 및 표면 청결도를 시각적으로 검사합니다.

● 초음파 두께 측정기를 사용하여 주요 부위의 열영향부 깊이를 확인합니다.

● 절단부의 치수 허용오차(일반적으로 ≤±1.5mm)를 확인하세요.

6) 후처리

● 수동으로 절단 버를 제거합니다.

● 용접 후 기공이 생기지 않도록 산화 스케일을 깨끗이 제거하세요.

1.5 기술적 사항 및 예방 조치

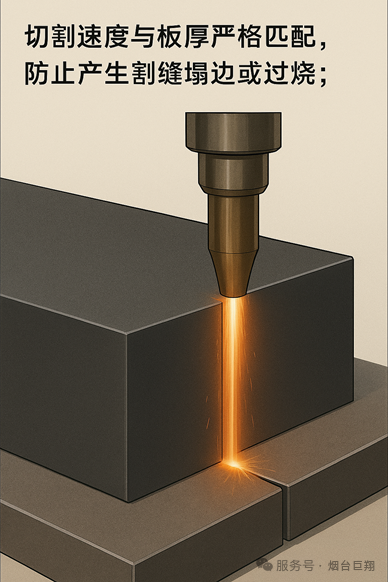

● 절단 속도는 판 두께에 맞춰 엄격하게 조정되어 절단면이 붕괴되거나 과도하게 타지 않습니다.

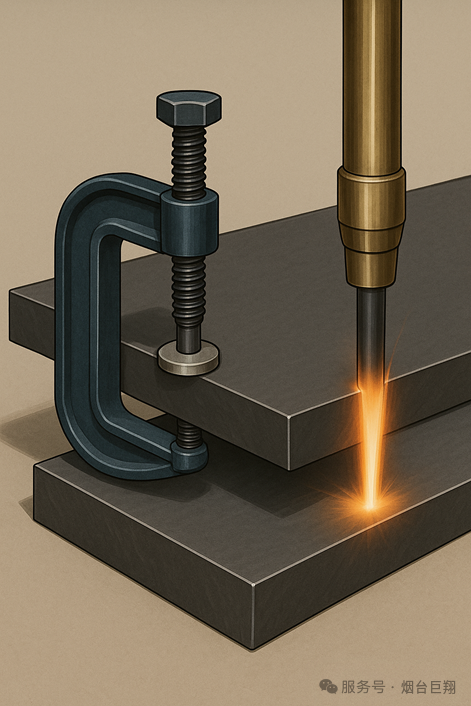

● 절단 시 진동으로 인해 절단 경로가 벗어나는 것을 방지하기 위해 강판을 안정적으로 고정해야 합니다.

● 40mm 이상의 두꺼운 판의 경우, 다단계 화염 예열 전략을 사용하여 절단 수직성을 개선해야 합니다.

● 산소 순도를 ≥99.5%로 유지해야 합니다. 그렇지 않으면 절단면의 매끄러움이 영향을 받습니다.

● 생산 중에는 화염 온도 변화를 실시간으로 모니터링하여 가스 비율을 신속하게 조정해야 합니다.

위는 건설기계 굴삭기 가공의 첫 단계인 화염 절단입니다.

게시 시간: 2025년 7월 31일