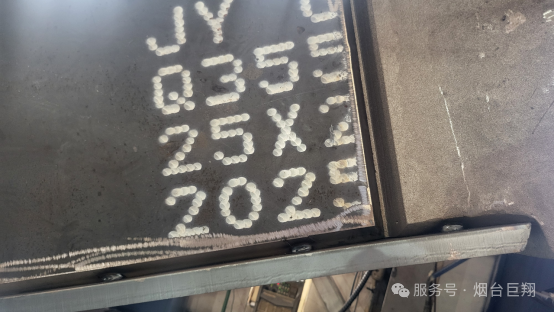

Экскаватор тұтқасын жасау процесінде «пластиналарды тегістеу және тегістеу» бүкіл процестегі өте маңызды негізгі процесс болып табылады. Бұл ең көрнекті сілтеме болмаса да, бұл үй салу алдында іргетастың өңдеуіне ұқсайды, ол кейінгі дәнекерлеу, құрастыру және өлшемдік дәлдік «жолда бірқалыпты» бола алатындығын анықтайды.

Бүгін біз бұл қадамның не істеп жатқаны, оны қалай жасауға болатыны және неге оны сақтау мүмкін еместігі туралы сөйлесетін боламыз.

3.1 Нивелирлеу не үшін қажет?

Неліктен бізге «деңгейлеу» керек? Кесілгеннен кейін болат табақ тегіс емес пе?

Шындығында олай емес.

Жалын немесе плазмалық кесуден кейін болат пластина айқын толқындық деформацияға, термиялық кернеудің бұзылуына немесе бұрыштық бұрмалануға ие болады. Ұзындығы 10 метрден асатын және бірнеше тонна салмақты көтеретін экскаватор жебесінде, ұзартқыш колонкадағы, қада ұстағыштағы және басқа құрылымдық бөліктердегі кішкентай болып көрінетін деформациялар, тіпті 2 мм ауытқулар мыналарды тудыруы мүмкін:

· Дәнекерленген тігістің «дәлсіздігі» және астын кесу;

· Кейінгі құрастыру тесікке сәйкес келмейді;

· Пісіруден кейінгі қалдық кернеу концентрациясы, тіпті бірнеше жыл пайдаланудан кейін «жарықтар».

Сондықтан ішкі кернеуді жою және тегістікті қалпына келтіру үшін болат пластинаны нивелирлеу машинасы мен үстіңгі және астыңғы роликтердің бірнеше жиынтығы арқылы бірнеше рет басу керек.

Нивелирлеудің негізгі нүктелері:

· Болат табақтың тегістігін ±2мм/м шегінде бақылау керек;

· Кері бұралуды болдырмау үшін болат пластинаның екі жағын бір уақытта басу керек;

· Қалың болат тақтайшалар үшін (>20мм) оларды бөліктерге қайта-қайта теңестіру қажет және оларды «бір қозғалыста түбіне дейін басу» мүмкін емес.

3.2 «Көлбеу ашу» дегеніміз не?

«Бүгіну» дегеніміз не? Неліктен пластинаның шетін қиғаштауымыз керек?

Қарапайым сөзбен айтқанда: дәнекерлеуді күштірек ету.

Кәдімгі болат табақтардың тік жиектері бар. Егер олар тікелей түйіспелі дәнекерленген болса, ену тереңдігі жеткіліксіз және дәнекерлеу орны тұрақсыз. Сонымен қатар, металды толығымен балқыту мүмкін емес, бұл суық дәнекерлеу, шлак қосындылары және кеуектер сияқты дәнекерлеу ақауларына оңай әкеледі.

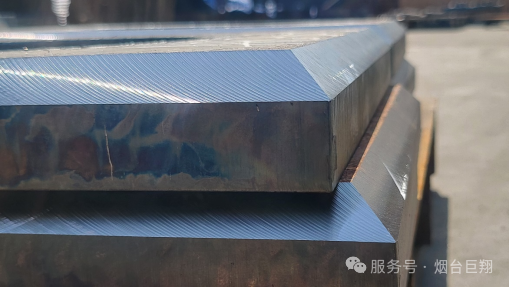

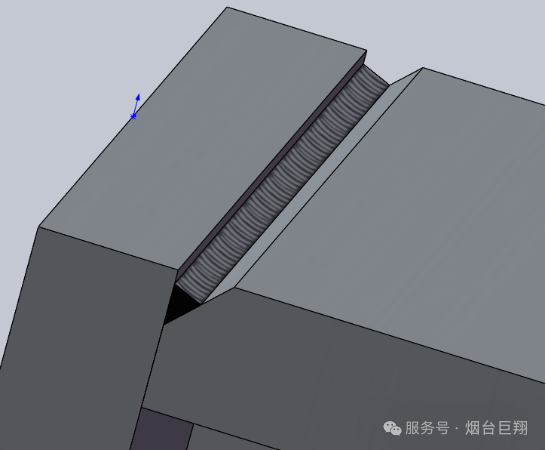

Сондықтан пластинаның шетін V-тәрізді, X-тәрізді немесе U-тәрізді ойыққа өңдеу керек, осылайша дәнекерлеу штангасы немесе сым түбіне еніп, екі пластинаның жиегін «шағып» алады.

Жалпы ойық пішіндері:

Бір жақты V-тәрізді - бір жағы көлбеу, қалыңдығы 20 мм-ден аз немесе оған тең; екі жақты X-тәрізді екі жағы симметриялы көлбеу, қалыңдығы 20-40 мм қолданылады; K-тәрізді және U-тәрізді қалыңдығы 40 мм-ден асатын немесе оған тең болатын қосымша қалың тақталарға қолданылады.

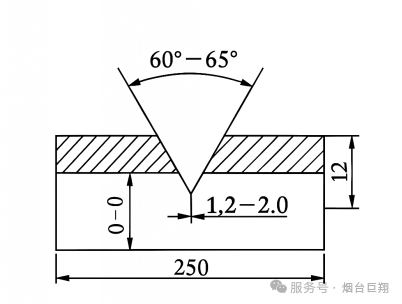

Ойық параметрлерін жалпы бақылау:

· Бұрыш: бір жағында 30°~45°, симметриялы бұрыш 65° аспайды

· Доғал жиегі: 2~4мм

· «Бұрыштың құлауына», «жетін жыртуға» және «күйіп кетуге» жол берілмейді.

Өңдеу әдістері:

· Топтаманың тік пластина жиегі → CNC жалын/плазмалық қиғаш кесу машинасы

· Жергілікті арнайы пішінді бөлшектер → көміртегі доғасының ойықтары + тегістеу

· Жоғары дәлдік → CNC фрезерлік станок/роботты қиғаш кесу

3.3 Ақылға қонымды қиғаш қию процесі

Ақылға қонымды ойық процесі ақылға қонымды көп қабатты дәнекерлеуге дайындалу және дәнекерлеу қабілетін және дәнекерлеуге арналған қабаттардың санын арттыру болып табылады. Бұл қадам дұрыс жасалмаса не болады?

· Үлкен дәнекерлеу деформациясы: дәнекерлеу тігісінің шөгу күші «бүкіл құрамдас бөлікті қисық тартады»

· Қиын құрастыру: тесік орны тураланбаған және қосқышты орнату мүмкін емес

· Шаршау крекингі: қалдық кернеу + дәнекерлеу ақаулары, бірнеше жыл ішінде құрылымдық сыну

· Шығындардың артуы: қайта өңдеу, ұнтақтау, қайта өңдеу немесе тіпті бүкіл қолды қырып тастау

Сондықтан да өндірісте: «Табақ тегістелмей, ойығы дұрыс жасалмаса, дәнекерлеуші қанша жақсы болса да, түкке тұрғысыз болады» деген сөз жиі айтылады.

Бір сөйлеммен:

«Тақтаны тегістеу + қиғаш кесу» дәнекерлеу сапасын жақсартудың алғашқы қадамы және жебенің «дәнекерлеу қабілетінен» «тұрақты дәнекерлеуге» өтуінің бастапқы нүктесі болып табылады.

Бұл керемет болмауы мүмкін, бірақ онсыз барлық кейінгі дәлдік, күш және қауіпсіздік бос әңгімеге айналады.

Жіберу уақыты: 12 маусым-2025 ж