Құрылыс техникасының кең галактикасында жарқыраған жұлдыз бар - Juxiang Machinery. Ол инновацияны желкені ретінде, ал сапаны саланың толқынында алға ұмтылу үшін қалақ ретінде пайдаланады. Бүгін Juxiang Machinery есігін ашып, оның артындағы аңызға айналған оқиғаны зерттейік.

2.1 Процесті шолу

Металл қаңылтырын майыстыру экскаватор жебелерін өндірудегі негізгі қадам болып табылады. Оның негізгі міндеті келесі дәнекерлеу және құрастыру процестері үшін дәл негізгі өлшемдер мен кеңістіктік пішіндерді қамтамасыз ете отырып, бастапқыда жебенің негізгі арқалығы мен арматура құрылымының геометриялық контурын қалыптастыру үшін жалынмен кесілген пластиналарды механикалық түрде майыстыру немесе домалату болып табылады.

Бұл процесте материалдың икемділігіне, жабдықты басқару дәлдігіне және иілу параметрінің параметрлеріне өте жоғары талаптар қойылады, бұл жебенің шекті көтергіштігі мен шаршау мерзіміне тікелей әсер етеді.

2.2 Құрылғы конфигурациясы

· Үлкен гидравликалық тежегіш немесе пластинаны илемдеу машинасы

· Мамандандырылған иілу қалыптары (V-типті, R-типті, арнайы пішінді қалыптар)

· Орналастыру қондырғысы және қосалқы тірек жүйесі

· Сандық бұрышты өлшеу құралы/үш координатты өлшеу құралы (қосымша)

2.3 Материалдық талаптар

1. Болат табақ материалы: Q355D, Q690D, WEL-TEN590 және басқа құрылымдық жоғары берік болаттар

2. Болат пластина күйі: жалынмен кесілгеннен кейін табиғи салқындату, үлкен аумақты термиялық деформациялауға жол берілмейді.

3. Пластина қалыңдығының иілу коэффициенті: ең аз ішкі иілу радиусы ≥ пластина қалыңдығы × 1,5 (Q690D сияқты беріктігі жоғары болаттарға қатаң талаптар қойылады)

2.4 Процесс ағыны

1) Материалды алдын ала өңдеу

· Кесілген бөліктің бетінің таза екенін және үлкен саңылаулардың жоқтығын тексеріңіз;

· Қажет болса, иілу бетінің сапасын жақсарту үшін кесілген жердегі оксидті пленканы жергілікті түрде ұнтақтаңыз.

2) Процесс параметрін орнату

· Болат пластинаның материалы мен қалыңдығына сәйкес иілу күшін (Тон/м) анықтау;

· Төменгі штамптың сәйкес өлшемін және жоғарғы қалып радиусын таңдаңыз;

· Иілудің кері серпілу орнын толтыру параметрлерін орнатыңыз (әсіресе беріктігі жоғары болат Q690D сәйкес артық иілу бұрышын қажет етеді).

3) Иілу операциясы

· Нысаналы бұрышқа бірте-бірте жету үшін гидравликалық прес тежегішті бір немесе бірнеше рет бүгіңіз;

· Роликті иілу машинасы үлкен қисық бөлшектерді дөңгелектеу үшін қолданылады;

· Бұрыш пен пішіннің ауытқуы иілу процесінде синхронды түрде өлшеніп, уақытында реттелуі керек.

4) Жартылай фабрикаттарды тексеру

· Иілу бұрышын анықтау үшін арнайы шаблонды немесе өлшеуішті пайдаланыңыз;

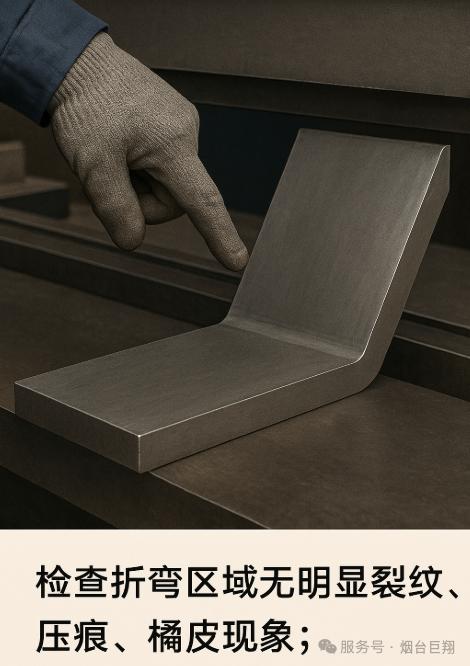

· Иілу аймағында айқын жарықтар, ойықтар немесе апельсин қабығы жоқ екенін тексеріңіз;

· Сыртқы өлшемдерге төзімділік ±2 мм шегінде бақыланады.

2.5 Техникалық нүктелер және сақтық шаралары

· Суық сынғыш сыну қаупін азайту үшін иілу алдында беріктігі жоғары болатты (120℃~180℃) алдын ала қыздыру ұсынылады;

· Крекинг ықтималдығын азайту үшін иілу бағыты болат пластинаның домалау бағыты бойынша жақсырақ болуы керек;

· Сегменттелген иілу біркелкі өтуді сақтауы және айқын қыртыстардың болмауы керек;

· Материалдың шаршауынан крекингке жол бермеу үшін иілу аймағында қайта-қайта иілуге қатаң тыйым салынады;

· Иілуден кейін балғамен реттеуге тыйым салынады. Егер қате болса, оны жабдықтың артқа иілу процесі арқылы реттеу керек;

· Жабдықтың соққы реттегіші мен шекті қорғаныс құрылғысы жұмыс алдында калибрленуі керек.

2.6 Арнайы нұсқаулар (үлкен тоннажды экскаватор жебелеріне қатысты)

· 40 тонна және одан жоғары экскаваторлардың жебенің негізгі арқалығының болат пластиналары үшін жалпы қисықтықтың консистенциясын қамтамасыз ету үшін бейтарап сызық компенсациясымен біріктірілген «көп прогрессивті иілу әдісі» жиі қолданылады;

· Өте жоғары берік болат пластиналар үшін (созылу беріктігі ≥ 900МПа) сегменттелген роликті иілудің біріктірілген процесі + жергілікті кері бұрылуды түзету қажет;

· Штанганың құлақ білігі аймағындағы арматуралық пластина әдетте белгілі бір шегін сақтайды және иілуден кейін өңдеу арқылы дәл орналасады.

Жоғарыда «Болат тақтайшаның саяхаты – экскаватор бумының тууы» сериясының екінші тарауы (жалғасы бар)

Хабарлама уақыты: 21 мамыр 2025 ж