¿Por qué algunos productos mecánicos presentan grandes áreas de pintura descascarada y óxido después de mucho tiempo, mientras que otros pueden ser muy duraderos? Hoy, hablaremos sobre los pasos necesarios para una pintura de alta calidad antes de la construcción: ¡eliminar el óxido!

1. ¿Por qué necesitamos realizar este paso para obtener pintura de alta calidad en maquinaria global?

· Eliminación de óxido, eliminación de escoria de soldadura y eliminación de pintura vieja.

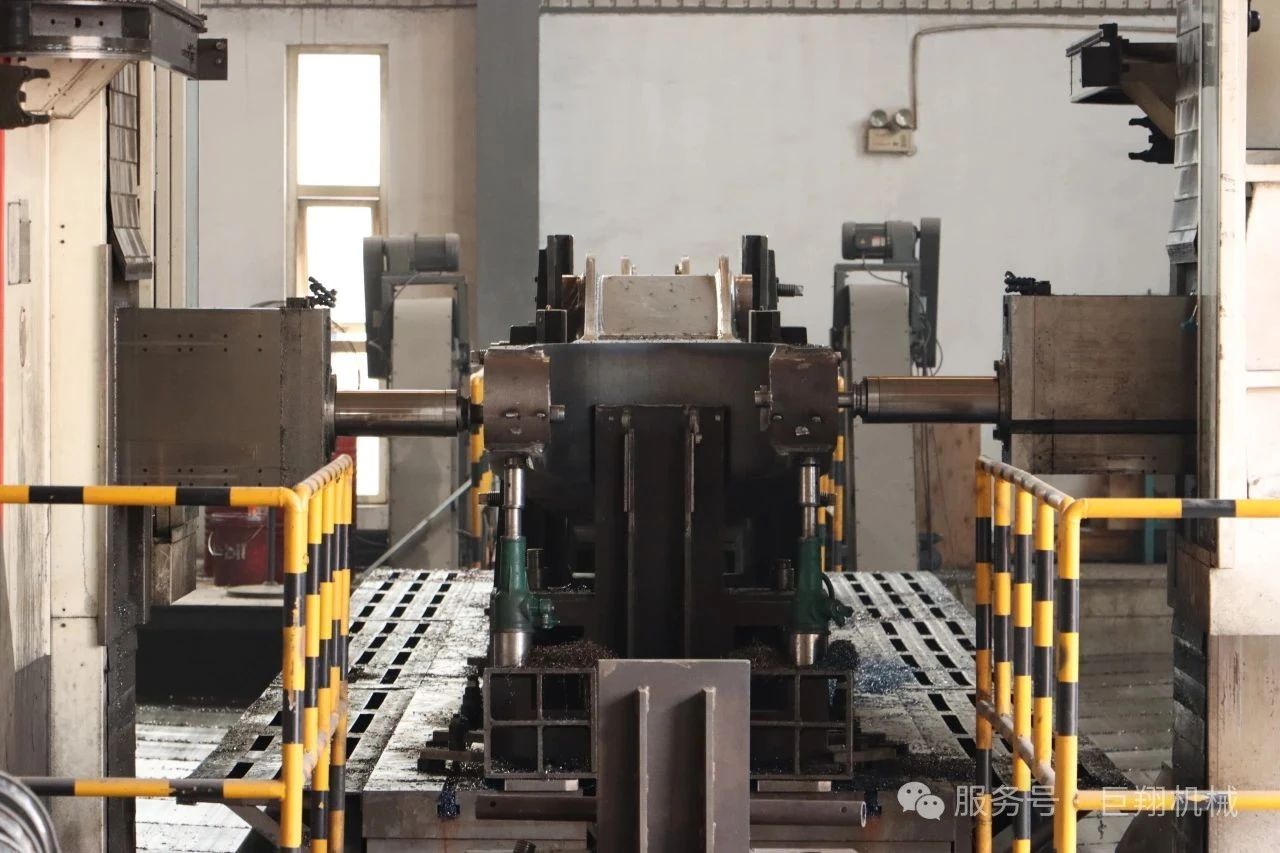

Tras la soldadura y el procesamiento, la pluma suele presentar manchas de óxido, incrustaciones, escoria de soldadura, etc. El pulido convencional es ineficiente y no se puede eliminar por completo. El arenado puede eliminar eficazmente toda la contaminación de la superficie y restaurar su brillo.

· Función de imprimación de superficie

La pequeña superficie cóncava y convexa rugosa que queda tras el arenado proporciona un “punto de anclaje de adhesión” para que la imprimación posterior sea más sólida y no se caiga fácilmente.

· Reducir el estrés interno

El impacto a alta velocidad puede liberar parte de la tensión residual después de la soldadura y reducir el riesgo de grietas por fatiga.

2. ¿Qué material se va a pulir? Guía de selección de medios

Los medios de arenado más comunes incluyen:

· Arena de acero/granalla de acero: eliminación de óxido de alta resistencia, alta eficiencia, pero altos requerimientos de equipamiento (reciclaje y procesamiento de medios pesados).

· Perlas de vidrio/arena de aluminio/arena de circonio/granate: resistencia media, fácil de controlar el efecto de imprimación.

· Medios plásticos u orgánicos (como cáscaras de nueces, mazorcas de maíz): limpieza suave, no daña el sustrato, adecuado para detalles o piezas que se deforman fácilmente.

3. Pulverización en seco vs. pulverización húmeda: elige la adecuada para tu tranquilidad

Pulverización en seco (Ventajas: eliminación rápida de óxido, bajo costo, alta eficiencia; Desventajas y limitaciones: gran cantidad de polvo en suspensión, es necesario prestar atención a la protección del medio ambiente y la ventilación).

Pulverización húmeda (ventajas: reducción evidente del polvo, reducción de lesiones por arena proyectada e interferencia estática; desventajas y limitaciones: equipo complejo, costo ligeramente más alto, el tratamiento del agua necesita consideración adicional).

La pulverización en seco se utiliza comúnmente en fábricas con plumas, lo cual es eficiente y rápido; pero si hay requisitos de control ambiental y de polvo, o en temporada de lluvias/ambiente cerrado, la pulverización húmeda es una alternativa más meticulosa.

4. Proceso de arenado, sin omitir ningún paso

1) Protección de blindaje

Aplique cinta o placa protectora para proteger las partes no rociadas, como las interfaces hidráulicas y los anillos de sellado.

2) La sala de pulverización está en su lugar y bien ventilada.

Utilice la sala de pulverización o el área de trabajo abierta para garantizar que el polvo se aspire a tiempo.

3) Establecer parámetros

Ajuste la presión a 90-100 psi (aproximadamente 6-7 bar) y mantenga la pistola rociadora a unos 10-15 cm vertical de la superficie.

4) Etapa de pulverización

Barra de manera uniforme y lenta, cubra gradualmente y elimine la fácil acumulación de polvo y los rincones muertos; las partículas de arena impactan y desprenden la capa contaminada a alta velocidad.

5) Recuperación de arena

La mayoría de ellos son sistemas de circulación de circuito cerrado, filtran el polvo y reutilizan medios para reducir los residuos.

6) Limpiar el polvo

Después de pulverizar, utilice aire comprimido o una aspiradora para eliminar el polvo a fin de garantizar una superficie limpia.

5. Muchos beneficios del proceso

· Eficiencia asombrosa: el color original del metal se puede restaurar en unos minutos y las soldaduras y el óxido se pueden limpiar rápidamente;

· Recubrimiento más duradero: la superficie rugosa mejora la resistencia al descascarado y la durabilidad de la pintura aumenta significativamente;

· Mantenimiento más sencillo: gestión más sencilla tras el arenado y resistencia mejorada a la corrosión;

· Estética industrial: tras el arenado se presenta una textura uniforme “mate”, a la vez táctil y visual.

6. Consejos de seguridad

El pulido con chorro de arena es interesante, pero también tiene riesgos ocultos:

· Los operadores deben usar máscaras resistentes a la presión, protección auditiva y guantes gruesos.

· Utilizar medios no tóxicos para evitar riesgos laborales

· Los entornos con mucho polvo deben estar aislados y ser a prueba de fuego y explosiones.

· Reemplace periódicamente las boquillas: el desgaste reducirá la eficiencia y provocará desperdicio de arena.

El arenado y el pulido manual no son incompatibles. Al contrario, su uso complementario puede mejorar la eficiencia.

Recomendaciones prácticas

· Etapa de procesamiento rugoso: primero se utiliza un esmerilado manual para procesar las áreas de salpicaduras de soldadura y los bordes rugosos.

· Etapa de procesamiento por lotes: Se utiliza chorro de arena para áreas grandes, lo cual es eficiente y tiene buena adherencia.

· Etapa fina: afinar y pulir nuevamente los pequeños defectos y, finalmente, controlar el polvo y limpiar la superficie.

| Método | Ventajas | Desventajas |

| Rectificado manual (papel de lija) /muela abrasiva/amoladora angular) | 1) Equipos sencillos y de bajo coste 2) Adecuado para recortes locales precisos. 3) Menos polvo y fácil de controlar. | 1) Baja eficiencia para grandes áreas 2) Trabajo duro que requiere mucho tiempo y trabajo. 3) La rugosidad desigual de la superficie afecta la adhesión de la película de pintura. |

| Chorro de arena (chorro seco/chorro húmedo) | 1) Alta eficiencia, puede procesar rápidamente grandes áreas. 2) La rugosidad de la superficie es uniforme, hasta el nivel de micras. 3) Excelente procesamiento de detalles, se pueden limpiar soldaduras y esquinas muertas. 4) Reducir la tensión y mejorar la adhesión del recubrimiento posterior. | 1) Alta inversión inicial en equipos 2) La pulverización en seco produce mucho polvo y requiere control del mismo. 3) La pulverización húmeda es lenta, tiene altos requisitos ambientales y un tratamiento de arena complejo. |

| Granallado/arenado automático mecánico | 1) Alta automatización, buena consistencia, baja dependencia manual 2) Capacidad de procesar grandes cantidades repetidamente sin fatiga manual. | 1) El equipo es grande y caro. 2) Puede que no cubra completamente estructuras complejas o grandes. 3) Tiene poca flexibilidad y no es adecuado para tareas temporales o de pequeña escala. |

Para el brazo de la excavadora, el arenado es una limpieza altamente eficiente, eficaz y resistente a la corrosión. Su esencia es: eliminar las manchas de óxido, crear una superficie rugosa y mejorar la adherencia de la pintura. Esto se complementa con la pulverización en seco/húmedo, la selección del medio adecuado y la protección de seguridad. El proceso es excepcional.

Este paso mejora la calidad y durabilidad de todo el proceso de fundición/fabricación. Si desea obtener más información sobre el modelo del equipo de arenado, el video de construcción o el costo del material, ¡puede continuar en el chat!

Hora de publicación: 02-jul-2025