In der Infrastrukturbranche wirkt sich die Wahl des Rammgeräts direkt auf die Baueffizienz und die Kostenkontrolle aus. Angesichts der beiden gängigen Kaufmodelle auf dem Markt – Erstausrüstung und selbst modifizierte Lösungen – verfolgen Kundengruppen unterschiedlicher Größe und mit unterschiedlichen Bedürfnissen unterschiedliche Entscheidungswege. Der aktuelle starke Gewinnrückgang in der gesamten Branche stellt Unternehmen und Führungskräfte von Rammgeräten vor eine strenge und sorgfältige Budgetplanung. Pfahlgründungsarbeiten unterliegen im Grunde demselben Managementpfad wie frühere Bagger- und Erdarbeiten. Es handelt sich lediglich um ein operatives Spiel zwischen dem Input-Output-Verhältnis der Gerätekosten und den tatsächlichen Betriebsschulden und Anzahlungen. Was des einen Verbrauch ist, ist des anderen Einkommen. Eigentümer und Baupartei verwalten hier die Verbraucherschulden und die Forderungen der Dienstleister umfassend (d. h. wie hoch die Anzahlung sein wird, wie lange die Rückzahlungsfrist ist und wie hoch der endgültige Anteil der Rendite ist). Der allgemeine Auswahlpfad lässt sich in die folgenden Auswahlpfade unterteilen.

I. Nachfragekarte der Kundengruppen

1. Große Baukonzerne: stabile Beschaffung

○ Typische Merkmale: Durchführung nationaler Schlüsselprojekte wie U-Bahnen und Brücken mit einem einzigen Projektzyklus von mehr als 2 Jahren

○ Kernanforderungen: Gerätestabilität > Kostensensibilität, Notwendigkeit der Anpassung an das BIM-Baumanagementsystem

○ Auswahltendenz: 95 % wählen die Original-Komplettmaschine

○ Entscheidungslogik:

➤ Die Garantie für die gesamte Maschine deckt wichtige Komponenten wie Hydrauliksystem und Steuerungssystem ab (normalerweise 3 Jahre/6000 Stunden)

➤ Der Finanzierungsplan kann den Druck der Beschaffung von 2-5 Millionen Geräten teilen

➤ Hersteller stellen technische Teams vor Ort bereit (z. B. das Servicemodell „Lighthouse Factory“ von Sany Heavy Industry).

2. Kleine und mittlere Auftragnehmer: flexible Konfiguration

○ Typische Merkmale: Jährliches Bauvolumen > 500 Stunden, Geräteauslastungsgrad von ca. 60 %

○ Kernanforderungen: Kapitalumschlagsrate > absolute Leistung, Bedarf an schneller Transformation über Projekte hinweg

○ Auswahltendenz: 70 % nutzen unabhängige Modifikation

○ Typische Szenarien:

➤ Verwenden Sie den aktuellen Bagger (z. B. den Doosan 500 von 2018), um den Hydraulikhammer Juxiang S650 zu installieren

➤ Kaufen Sie Bagger über den regionalen Gebrauchtmarkt (der Preis liegt bei etwa 500.000–590.000 Yuan).

➤ Verlassen Sie sich auf lokale Reparaturstationen oder Hammerproduktionsfabriken, um die Modernisierung des Stromsystems abzuschließen (die Umstellungskosten betragen etwa 200.000–270.000 Yuan).

3. Einzelne Engineering-Teams: Überlebensorientierte Beschaffung

○ Typische Merkmale: Durchführung kleiner und mittlerer Projekte wie z. B. Drei-Garantie-Subunternehmerkooperationen mit einem jährlichen Betriebsvolumen von weniger als 500 Stunden

○ Kernanforderungen: Minimieren Sie die Anfangsinvestition und tolerieren Sie zeitweise Geräteausfälle

○ Auswahltendenz: 100 % wählen gebrauchte Modifikation

○ Kostenkontrollstrategie:

➤ Kaufen Sie gebrauchte Bagger, die vor 2019 hergestellt wurden (am Beispiel von 30 Tonnen liegt der Transaktionspreis zwischen 180.000 und 330.000 Yuan).

➤ Verwenden Sie einheimische Hämmer (Marktpreis 100.000–140.000 Yuan)

➤ Selbstmontage und Fehlerbehebung bei Hammerherstellern;

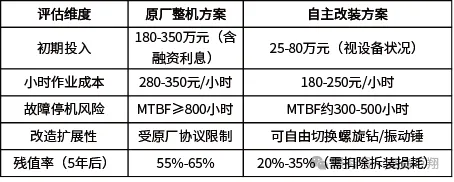

II. Technoökonomische Vergleichsmatrix

III. Entscheidungsbaum: Drei Schritte zur optimalen Lösung

Schritt 1: Liquiditätsdiagnose

Wenn der Finanzierungsbetrag > Projektzahlungszyklus → Priorität für die ursprüngliche Maschine

Wenn Sie mehr als 50 % des Cashflows behalten müssen → wählen Sie den Änderungsplan

Schritt 2: Bewertung der technischen Leistungsfähigkeit

Eigenes Technikerteam ≥ 3 Personen/Gerät → kann Modifikationen und Fehlerbehebungen durchführen

Verlassen Sie sich auf externe technische Dienste → Es wird empfohlen, die ursprüngliche Lösung zu wählen

Schritt 3: Bauszenario-Matching

Dauerhafter Betrieb mit hoher Intensität (z. B. Pfahlgründungsarbeiten) → Muss die Originalmaschine sein

Intermittierender flexibler Betrieb (z. B. Pipelineverlegung) → Geeignet für modifizierte Ausrüstung

IV. Analyse der Vor- und Nachteile

1. Der Garantievorteil des Originalkaufs im Werk liegt auf der Hand: Der Gesamtpreis ist hoch, die Investitionskosten sind hoch und man muss sich keine Sorgen über die geringe Konstruktionseffizienz machen, die durch die Leistung der gesamten Maschine verursacht wird.

2. Die Konfiguration der unabhängigen Modifikationsroute ist flexibel und der Restwert des Gebrauchtbagger ist gering. Aufgrund der unterschiedlichen Technologien der Modifikationsfabriken ist der Kaufpreis gebrauchter Bagger nicht transparent und es treten häufig umfassende Probleme auf, die eine starke Fehlerbehebung erfordern.

V. Branchentrendausblick

Mit der Entwicklung der IoT-Technologie für Geräte verbessern Originallösungen ihre Wettbewerbsfähigkeit durch digitale Dienste. Auf dem Modifikationsmarkt zeigt sich ein Trend zur professionellen Arbeitsteilung.

Abschluss

Die Wahl hat keinen absoluten Vorteil oder Nachteil, sondern nur eine präzise Anpassung. Große Zentralunternehmen errichten technische Barrieren durch Erstausrüstung, und einzelne Praktiker erzielen mithilfe modifizierter Lösungen Durchbrüche im Überleben. Dies ist ein anschauliches Bild der diversifizierten Ökologie des chinesischen Infrastrukturmarktes. Entscheidungsträger müssen im dreidimensionalen Koordinatensystem aus Kapitalhebel, technischen Reserven und Geschäftsmerkmalen ihre eigene optimale Lösung finden.

Wenn Sie Zweifel haben oder ein Pfahlprojekt planen, können wir Ihnen mit Lösungen und der Bereitstellung von Ausrüstung behilflich sein.

contact Wendy : wendy@jxhammer.com +86 183 53581176

Veröffentlichungszeit: 21. März 2025