Viele Menschen denken, Zerspanung sei gleich Zerspanung und handgeschnittene Baumaschinenteile und maschinell bearbeitete Teile seien gleichermaßen verwendbar. Sind sie sich wirklich so ähnlich? Nicht wirklich. Stellen Sie sich vor, warum maschinell bearbeitete Teile aus Japan und Deutschland von höherer Qualität sind. Neben hochentwickelten Werkzeugmaschinen basieren sie auch auf strengen Standards und Verfahren. Beginnen wir heute mit dem ersten Schritt: dem Brennschneiden.

1.1 Prozessübersicht

Das Brennschneiden ist der erste Schritt der Rohmaterialverarbeitung bei der Herstellung von Baggerauslegern und der erste Schritt bei der Blechverarbeitung für die meisten Baumaschinen. Sein Hauptzweck besteht darin, große Stahlplatten präzise in verschiedene Komponenten zu zerlegen, die anschließend entsprechend den Konstruktionsanforderungen geformt werden können, darunter Hauptträger-Außenplatten, innere Verstärkungsplatten und Zapfenlagerplatten.

Bei diesem Verfahren kommt eine CNC-Brennstoffschneidanlage zum Einsatz, die mithilfe eines Sauerstoff-Acetylen-Gemischs eine Hochtemperaturflamme erzeugt, um die Kohlenstoffstahlplatte teilweise zu schmelzen und zu oxidieren.

1.2 Gerätekonfiguration

● CNC-Brennschneidmaschine (Tischgerät/Portal)

● Automatisches Programmier- und Bahnsteuerungssystem (basierend auf CAD-Zeichnungen)

● Sauerstoff- und Acetylen-Gasversorgungssystem

● Automatisches Brennerhub- und Flammentemperatur-Steuermodul

1.3 Werkstoffkennwerte

1.4 Prozess

1) Vorbereitung vor dem Schneiden

● Überprüfen Sie, ob das Material und die Abmessungen der Stahlplatte mit den Konstruktionszeichnungen übereinstimmen.

● Entfernen Sie Öl, Feuchtigkeit und Rost von der Stahlplattenoberfläche.

2) Programmierung und Satz

● Importieren Sie CAD-Designs in das CNC-Schneidsystem.

● Führen Sie intelligentes Nesting durch, um die Materialnutzung zu optimieren;

● Legen Sie die Schneidreihenfolge fest und priorisieren Sie kleine Teile gegenüber großen Teilen, um thermische Verformungen zu vermeiden.

3) Geräte-Debugging

● Flugbahngenauigkeit kalibrieren;

● Stellen Sie den Flammengasdruck ein (0,4–0,6 MPa für Sauerstoff, 0,01–0,05 MPa für Acetylen);

● Stellen Sie den Anfangsabstand zwischen dem Schneidbrenner und der Stahlplatte ein (3–5 mm).

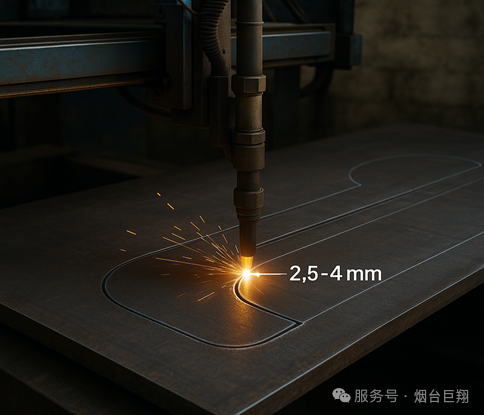

4) Brennschneidausführung

● Durch Zündung wird das Material auf seinen Zündpunkt vorgewärmt;

● Der Schneidkopf bewegt sich automatisch entlang einer Bahn, während gleichzeitig das Brennschneiden erfolgt;

● Hält eine stabile Schnittbreite (normalerweise 2,5 mm bis 4 mm) aufrecht, um ein ungleichmäßiges Brennen zu verhindern.

5) Qualitätsprüfung

● Führen Sie eine Sichtprüfung der Schnittgeradheit und der Oberflächenreinheit durch.

● Verwenden Sie ein Ultraschall-Dickenmessgerät, um die Tiefe der Wärmeeinflusszone in Schlüsselbereichen zu bestätigen.

● Überprüfen Sie die Maßtoleranz der geschnittenen Teile (im Allgemeinen ≤±1,5 mm).

6) Nachbearbeitung

● Schneidgrate manuell entfernen;

● Reinigen Sie die Oxidschicht, um spätere Schweißporen zu vermeiden.

1.5 Technische Punkte und Vorsichtsmaßnahmen

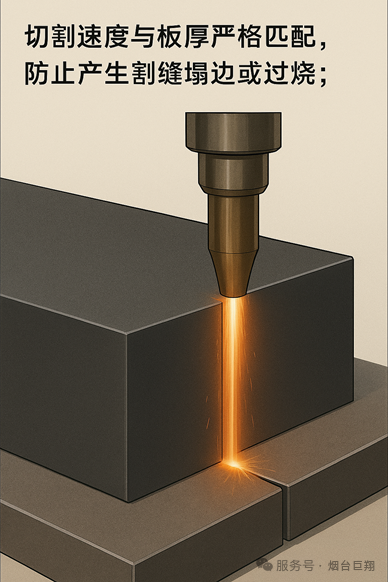

● Die Schnittgeschwindigkeit ist streng auf die Plattendicke abgestimmt, um ein Einbrechen oder Überbrennen der Schnittkante zu verhindern.

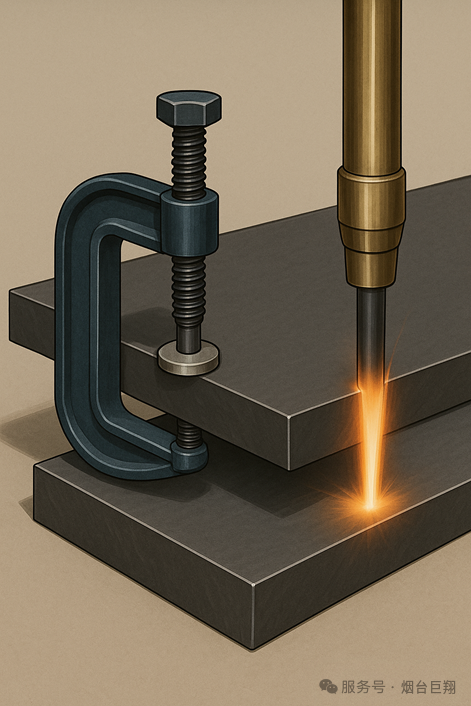

● Die Stahlplatte muss stabil eingespannt sein, um Vibrationen während des Schneidens zu vermeiden, die zu Abweichungen im Schnittverlauf führen könnten.

● Bei dicken Platten über 40 mm sollte eine mehrstufige Flammenvorwärmstrategie verwendet werden, um die Vertikalität der Schnittfuge zu verbessern.

● Achten Sie auf eine Sauerstoffreinheit von ≥99,5 %, da sonst die Glätte der Schnittfläche beeinträchtigt wird.

● Während der Produktion sollten Änderungen der Flammentemperatur in Echtzeit überwacht werden, um das Gasverhältnis umgehend anzupassen.

Das Obige ist der erste Schritt bei der Bearbeitung von Baumaschinenbaggern, dem Brennschneiden.

Veröffentlichungszeit: 31. Juli 2025