Bei der Herstellung des Baggerarms ist das „Nivellieren und Abschrägen der Platte“ ein sehr wichtiger Grundprozess im gesamten Prozess. Obwohl es nicht das auffälligste Glied ist, ist es wie die Fundamentbehandlung vor dem Bau eines Hauses, die bestimmt, ob das anschließende Schweißen, die Montage und die Maßgenauigkeit „reibungslos auf Kurs“ sein können.

Heute sprechen wir darüber, was dieser Schritt bewirkt, wie er ausgeführt wird und warum er nicht gespeichert werden kann.

3.1 Warum ist eine Nivellierung notwendig?

Warum müssen wir „nivellieren“? Ist die Stahlplatte nach dem Schneiden nicht eben?

Eigentlich ist es das nicht.

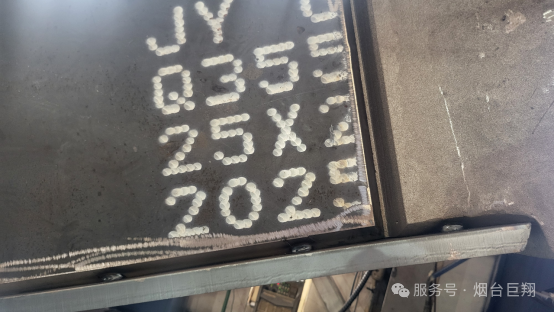

Nach dem Brenn- oder Plasmaschneiden weist die Stahlplatte deutliche Wellenverformungen, thermische Spannungsverzerrungen oder Eckenverzerrungen auf. Diese scheinbar kleinen Verformungen können bei Baggerauslegern, Auslegern, Rammarmen und anderen Bauteilen, die länger als 10 Meter sind und mehrere Tonnen Gewicht tragen, bereits bei einer Abweichung von 2 mm folgende Folgen haben:

· „Fehlausrichtung“ und Unterschnitt der Schweißnähte;

· Die anschließende Montage passt nicht zum Loch;

· Restspannungskonzentration nach dem Schweißen, sogar „Risse“ nach einigen Jahren der Nutzung.

Daher muss die Stahlplatte mithilfe einer Richtmaschine und mehrerer Sätze oberer und unterer Walzen wiederholt gepresst werden, um innere Spannungen zu beseitigen und die Ebenheit wiederherzustellen.

Wichtige Punkte zum Nivellieren:

· Die Ebenheit der Stahlplatte sollte innerhalb von ±2 mm/m kontrolliert werden;

· Beide Seiten der Stahlplatte sollten gleichzeitig gepresst werden, um eine Rückverformung zu vermeiden.

· Bei dickeren Stahlplatten (>20mm) ist ein mehrmaliges abschnittsweises Nivellieren erforderlich und ein „Durchdrücken in einem Zug“ nicht möglich.

3.2 Was ist „Hangöffnung“?

Was ist „Abschrägen“? Warum müssen wir die Kante der Platte abschrägen?

Einfach ausgedrückt: um die Schweißnaht stärker zu machen.

Gewöhnliche Stahlplatten haben gerade Kanten. Werden sie direkt stumpf verschweißt, reicht die Eindringtiefe nicht aus und die Schweißnaht ist instabil. Zudem kann das Metall nicht vollständig aufgeschmolzen werden, was leicht zu Schweißfehlern wie Kaltverschweißungen, Schlackeneinschlüssen und Poren führt.

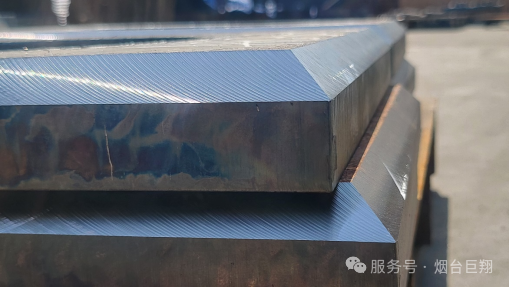

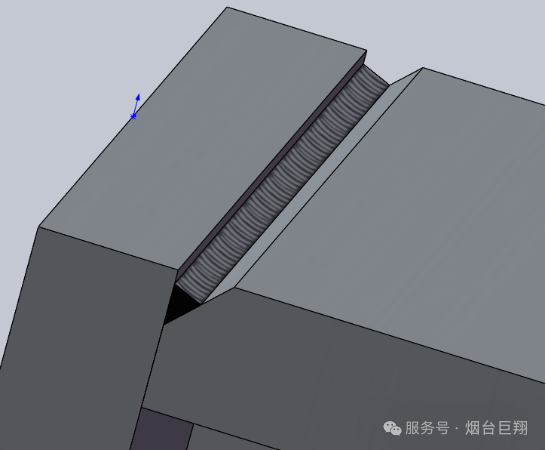

Daher sollte die Plattenkante zu einer V-förmigen, X-förmigen oder U-förmigen Kerbe verarbeitet werden, damit der Schweißdraht bis zum Boden eindringen und die beiden Plattenkanten „verbeißen“ kann.

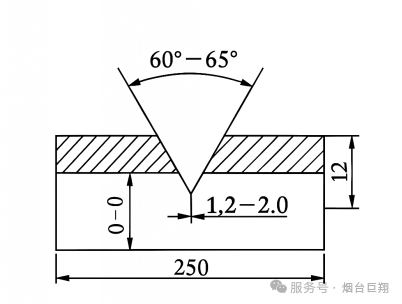

Gängige Rillenformen:

Einseitige V-Form ist eine Seite geneigt und gilt für Dicken kleiner oder gleich 20 mm; doppelseitige X-Form ist zwei Seiten symmetrisch geneigt und gilt für Dicken von 20–40 mm; K-Form und U-Form sind für besonders dicke Platten mit Dicken größer oder gleich 40 mm geeignet.

Die allgemeine Steuerung der Groove-Parameter:

· Winkel: 30°~45° auf einer Seite, symmetrischer Winkel nicht größer als 65°

· Stumpfe Kante: 2~4mm

· „Eckeneinsturz“, „Kanteneinriss“ und „Durchbrennen“ sind nicht zulässig

Verarbeitungsmethoden:

· Stapelweise gerade Plattenkante → CNC-Flammen-/Plasma-Fasenschneidemaschine

· Lokale Sonderformteile → Kohlelichtbogen-Fugenhobeln + Schleifen

· Hohe Präzision → CNC-Fräsmaschine/Roboter-Fasenschneiden

3.3 Sinnvoller Anfasprozess

Ein sinnvoller Nutprozess besteht darin, ein sinnvolles Mehrlagenschweißen vorzubereiten und die Lötkapazität und die Anzahl der Lagen für die Schweißnaht zu erhöhen. Was passiert, wenn dieser Schritt nicht gut ausgeführt wird?

· Große Schweißverformung: Die Schrumpfkraft der Schweißnaht „zieht das gesamte Bauteil schief“

· Schwierige Montage: Die Lochposition ist nicht ausgerichtet und der Stecker kann nicht installiert werden

· Ermüdungsrisse: Eigenspannungen + Schweißfehler, Strukturbruch innerhalb weniger Jahre

· Erhöhte Kosten: Nacharbeit, Schleifen, Nacharbeiten oder sogar Verschrottung eines ganzen Arms

Daher heißt es in der Branche oft: „Wenn die Platte nicht eben ist und die Nut nicht gut ausgeführt ist, ist es nutzlos, egal wie gut der Schweißer ist.“

In einem Satz:

„Plattennivellierung + Abschrägung“ ist der erste Schritt zur Verbesserung der Schweißqualität und der Ausgangspunkt für den Übergang des Auslegers von „schweißfähig“ zu „schweißstabil“.

Es mag nicht glamourös sein, aber ohne es werden alle nachfolgenden Genauigkeits-, Stärke- und Sicherheitsaspekte zu leerem Gerede.

Veröffentlichungszeit: 12. Juni 2025