చాలా మంది మ్యాచింగ్ అంటే కేవలం మ్యాచింగ్ అని, మరియు చేతితో కత్తిరించిన నిర్మాణ యంత్ర భాగాలు మరియు యంత్ర భాగాలు సమానంగా ఉపయోగించదగినవని భావిస్తారు. అవి నిజంగా అంత సారూప్యంగా ఉన్నాయా? నిజంగా కాదు. జపాన్ మరియు జర్మనీలలో తయారు చేయబడిన యంత్ర భాగాలు ఎందుకు అధిక నాణ్యతతో ఉన్నాయో ఊహించండి. అధునాతన యంత్ర సాధనాలతో పాటు, అవి కఠినమైన ప్రమాణాలు మరియు ప్రక్రియలపై కూడా ఆధారపడతాయి. ఈరోజు, మొదటి దశతో ప్రారంభిద్దాం: జ్వాల కోత.

1.1 ప్రక్రియ అవలోకనం

ఫ్లేమ్ కటింగ్ అనేది ఎక్స్కవేటర్ బూమ్ తయారీలో మొదటి ముడి పదార్థాల ప్రాసెసింగ్ దశ మరియు చాలా నిర్మాణ యంత్రాలకు ప్లేట్ ప్రాసెసింగ్లో మొదటి దశ. డిజైన్ అవసరాలకు అనుగుణంగా, ప్రధాన బీమ్ ఔటర్ ప్లేట్లు, ఇన్నర్ రీన్ఫోర్స్మెంట్ ప్లేట్లు మరియు ట్రనియన్ సీట్ ప్లేట్లతో సహా తదుపరి ఏర్పాటు కోసం పెద్ద స్టీల్ ప్లేట్లను వివిధ భాగాలుగా ఖచ్చితంగా విభజించడం దీని ప్రాథమిక ఉద్దేశ్యం.

ఈ ప్రక్రియ CNC ఆక్సిజన్-ఇంధన కట్టింగ్ పరికరాలను ఉపయోగిస్తుంది, ఇది కార్బన్ స్టీల్ ప్లేట్ను పాక్షికంగా కరిగించి ఆక్సీకరణం చేయడానికి ఆక్సిజన్-ఎసిటిలీన్ మిశ్రమాన్ని ఉపయోగించి అధిక-ఉష్ణోగ్రత మంటను ఉత్పత్తి చేస్తుంది.

1.2 పరికర కాన్ఫిగరేషన్

● CNC జ్వాల కటింగ్ యంత్రం (బెంచ్టాప్/గాంట్రీ)

● ఆటోమేటిక్ ప్రోగ్రామింగ్ మరియు పథ నియంత్రణ వ్యవస్థ (CAD డ్రాయింగ్ల ఆధారంగా)

● ఆక్సిజన్ మరియు ఎసిటిలీన్ గ్యాస్ సరఫరా వ్యవస్థ

● ఆటోమేటిక్ టార్చ్ లిఫ్ట్ మరియు జ్వాల ఉష్ణోగ్రత నియంత్రణ మాడ్యూల్

1.3 మెటీరియల్ పారామితులు

1.4 ప్రక్రియ

1) కోసే ముందు తయారీ

● స్టీల్ ప్లేట్ మెటీరియల్ మరియు కొలతలు డిజైన్ డ్రాయింగ్లకు అనుగుణంగా ఉన్నాయో లేదో తనిఖీ చేయండి;

● స్టీల్ ప్లేట్ ఉపరితలం నుండి నూనె, తేమ మరియు తుప్పు తొలగించండి.

2) ప్రోగ్రామింగ్ మరియు టైప్ సెట్టింగ్

● CNC కట్టింగ్ సిస్టమ్లోకి CAD డిజైన్లను దిగుమతి చేసుకోండి;

● పదార్థ వినియోగాన్ని ఆప్టిమైజ్ చేయడానికి తెలివైన గూడును నిర్వహించండి;

● ఉష్ణ వైకల్యాన్ని నివారించడానికి చిన్న భాగాలకు పెద్ద భాగాలకు ప్రాధాన్యతనిస్తూ, కటింగ్ క్రమాన్ని సెట్ చేయండి.

3) పరికరాల డీబగ్గింగ్

● పథ ఖచ్చితత్వాన్ని క్రమాంకనం చేయండి;

● జ్వాల వాయువు పీడనాన్ని సెట్ చేయండి (ఆక్సిజన్ కోసం 0.4-0.6 MPa, ఎసిటిలీన్ కోసం 0.01-0.05 MPa);

● కటింగ్ టార్చ్ మరియు స్టీల్ ప్లేట్ మధ్య ప్రారంభ అంతరాన్ని (3-5 మిమీ) సర్దుబాటు చేయండి.

4) జ్వాల కటింగ్ అమలు

● ఇగ్నిషన్ పదార్థం యొక్క ఇగ్నిషన్ పాయింట్కు ముందుగా వేడి చేయబడుతుంది;

● కటింగ్ హెడ్ స్వయంచాలకంగా ఒక పథం వెంట కదులుతుంది, అయితే జ్వాల కటింగ్ ఏకకాలంలో కొనసాగుతుంది;

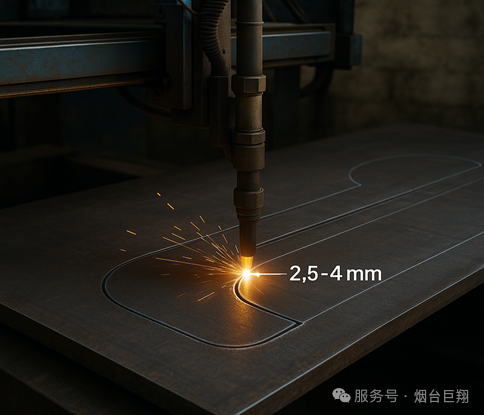

● అసమాన దహనాన్ని నివారించడానికి స్థిరమైన కెర్ఫ్ వెడల్పును (సాధారణంగా 2.5mm నుండి 4mm) నిర్వహిస్తుంది.

5) నాణ్యత తనిఖీ

● కట్ నిటారుగా మరియు ఉపరితల శుభ్రతను దృశ్యమానంగా తనిఖీ చేయండి;

● కీలక ప్రాంతాలలో వేడి-ప్రభావిత జోన్ యొక్క లోతును నిర్ధారించడానికి అల్ట్రాసోనిక్ మందం గేజ్ని ఉపయోగించండి;

● కత్తిరించిన భాగాల డైమెన్షనల్ టాలరెన్స్ను తనిఖీ చేయండి (సాధారణంగా ≤±1.5mm).

6) పోస్ట్-ప్రాసెసింగ్

● కటింగ్ బర్ర్లను మాన్యువల్గా తొలగించండి;

● తదుపరి వెల్డింగ్ రంధ్రాలను నివారించడానికి ఆక్సైడ్ స్కేల్ను శుభ్రం చేయండి.

1.5 సాంకేతిక అంశాలు మరియు జాగ్రత్తలు

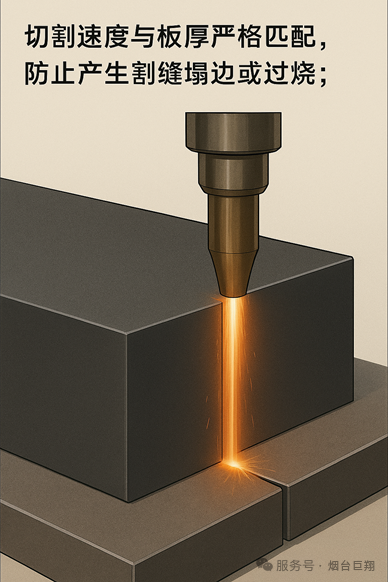

● కట్టింగ్ ఎడ్జ్ కూలిపోకుండా లేదా ఎక్కువగా కాలిపోకుండా నిరోధించడానికి కటింగ్ వేగం ప్లేట్ మందానికి ఖచ్చితంగా సరిపోలుతుంది;

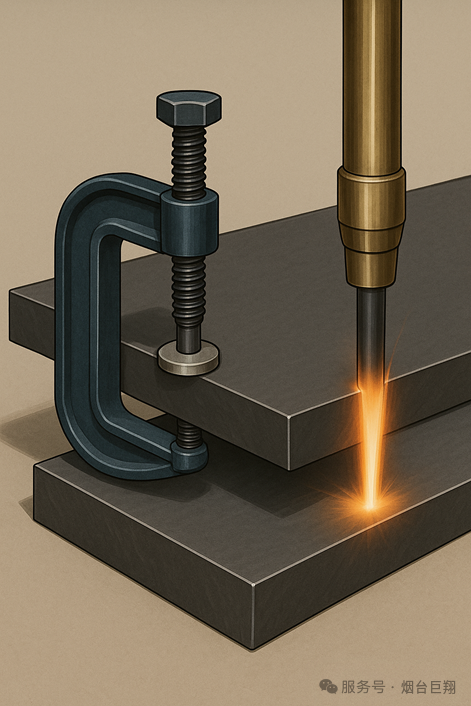

● కటింగ్ సమయంలో కంపనం జరగకుండా ఉండటానికి స్టీల్ ప్లేట్ను స్థిరంగా బిగించాలి, దీని వలన కటింగ్ మార్గంలో విచలనం ఏర్పడవచ్చు.

● 40mm కంటే ఎక్కువ మందం కలిగిన ప్లేట్ల కోసం, కెర్ఫ్ నిలువుత్వాన్ని మెరుగుపరచడానికి బహుళ-దశల జ్వాల ప్రీహీటింగ్ వ్యూహాన్ని ఉపయోగించాలి.

● ≥99.5% ఆక్సిజన్ స్వచ్ఛతను నిర్వహించండి, లేకుంటే కట్ ఉపరితలం యొక్క నునుపుదనం ప్రభావితమవుతుంది.

● ఉత్పత్తి సమయంలో, గ్యాస్ నిష్పత్తిని వెంటనే సర్దుబాటు చేయడానికి జ్వాల ఉష్ణోగ్రత మార్పులను నిజ సమయంలో పర్యవేక్షించాలి.

నిర్మాణ యంత్రాల ఎక్స్కవేటర్ల మ్యాచింగ్, జ్వాల కటింగ్లో పైన పేర్కొన్నది మొదటి దశ.

పోస్ట్ సమయం: జూలై-31-2025