ନିର୍ମାଣ ଯନ୍ତ୍ରପାତିର ବିଶାଳ ଗ୍ୟାଲାକ୍ସୀରେ, ଏକ ଉଜ୍ଜ୍ୱଳ ତାରା ଅଛି - ଜୁକ୍ସିଆଙ୍ଗ ମେସିନାରୀ। ଏହା ଶିଳ୍ପର ଜୁଆରରେ ଆଗକୁ ବଢ଼ିବା ପାଇଁ ନବସୃଜନକୁ ଏହାର ପାଲ ଭାବରେ ଏବଂ ଗୁଣବତ୍ତାକୁ ଏହାର ପ୍ୟାଡେଲ ଭାବରେ ବ୍ୟବହାର କରେ। ଆଜି, ଆସନ୍ତୁ ଆମେ ଜୁକ୍ସିଆଙ୍ଗ ମେସିନାର ଦ୍ୱାର ଖୋଲିବା ଏବଂ ଏହା ପଛରେ ଥିବା କିମ୍ବଦନ୍ତୀ କାହାଣୀ ଅନୁସନ୍ଧାନ କରିବା।

2.1 ପ୍ରକ୍ରିୟା ସାରାଂଶ

ଖନନକାରୀ ବୁମ୍ସର ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାରେ ଧାତୁର ପତ୍ର ବଙ୍କା ଏକ ପ୍ରମୁଖ ପଦକ୍ଷେପ। ଏହାର ମୁଖ୍ୟ କାର୍ଯ୍ୟ ହେଉଛି ଜାଳେଣି-କଟା ପ୍ଲେଟଗୁଡ଼ିକୁ ଯାନ୍ତ୍ରିକ ଭାବରେ ବଙ୍କା କିମ୍ବା ଗଡ଼ାଇବା ଯାହା ଦ୍ୱାରା ପ୍ରାରମ୍ଭିକ ଭାବରେ ବୁମ୍ ମୁଖ୍ୟ ବିମ୍ ଏବଂ ଦୃଢ଼ୀକରଣ ଗଠନର ଜ୍ୟାମିତିକ ରୂପରେଖା ଗଠନ କରାଯାଇପାରିବ, ଯାହା ପରବର୍ତ୍ତୀ ୱେଲ୍ଡିଂ ଏବଂ ସଂଯୋଗ ପ୍ରକ୍ରିୟା ପାଇଁ ସଠିକ ମୌଳିକ ପରିମାପ ଏବଂ ସ୍ଥାନିକ ଆକୃତି ପ୍ରଦାନ କରିବ।

ଏହି ପ୍ରକ୍ରିୟାରେ ସାମଗ୍ରୀ ନମନୀୟତା, ଉପକରଣ ନିୟନ୍ତ୍ରଣ ସଠିକତା ଏବଂ ବଙ୍କା ପାରାମିଟର ସେଟିଂ ପାଇଁ ଅତ୍ୟନ୍ତ ଉଚ୍ଚ ଆବଶ୍ୟକତା ଅଛି, ଯାହା ବୁମର ଚୂଡ଼ାନ୍ତ ଭାର-ବହନ କ୍ଷମତା ଏବଂ ଥକ୍କାପଣ ଜୀବନକୁ ସିଧାସଳଖ ପ୍ରଭାବିତ କରେ।

୨.୨ ଡିଭାଇସ୍ ବିନ୍ୟାସ

· ବଡ଼ ହାଇଡ୍ରୋଲିକ୍ ପ୍ରେସ୍ ବ୍ରେକ୍ କିମ୍ବା ପ୍ଲେଟ୍ ରୋଲିଂ ମେସିନ୍

· ବିଶେଷ ବଙ୍କା ଛାଞ୍ଚ (V-ପ୍ରକାର, R-ପ୍ରକାର, ବିଶେଷ ଆକୃତିର ଛାଞ୍ଚ)

· ସ୍ଥିତି ନିର୍ଦ୍ଧାରଣ ଏବଂ ସହାୟକ ସହାୟତା ପ୍ରଣାଳୀ

· ଡିଜିଟାଲ୍ କୋଣ ମାପ ଉପକରଣ/ତିନି-ସଙ୍କଳ ମାପ ଉପକରଣ (ଇଚ୍ଛାଧୀନ)

୨.୩ ସାମଗ୍ରୀ ଆବଶ୍ୟକତା

1. ଇସ୍ପାତ ପ୍ଲେଟ୍ ସାମଗ୍ରୀ: Q355D, Q690D, WEL-TEN590 ଏବଂ ଅନ୍ୟାନ୍ୟ ଗଠନମୂଳକ ଉଚ୍ଚ-ଶକ୍ତିଯୁକ୍ତ ଇସ୍ପାତ।

2. ଷ୍ଟିଲ୍ ପ୍ଲେଟ୍ ଅବସ୍ଥା: ଜାଳେଣି କଟିବା ପରେ ପ୍ରାକୃତିକ ଶୀତଳୀକରଣ, ବଡ଼ କ୍ଷେତ୍ରର ଥର୍ମାଲ୍ ୱାର୍ପିଙ୍ଗ୍ ଅନୁମତିପ୍ରାପ୍ତ ନୁହେଁ।

3. ପ୍ଲେଟ୍ ଘନତା ବଙ୍କା ଅନୁପାତ: ସର୍ବନିମ୍ନ ଭିତର ବଙ୍କା ବ୍ୟାସାର୍ଦ୍ଧ ≥ ପ୍ଲେଟ୍ ଘନତା × 1.5 (Q690D ପରି ଉଚ୍ଚ-ଶକ୍ତି ଷ୍ଟିଲ୍ଗୁଡ଼ିକର କଠୋର ଆବଶ୍ୟକତା ଅଛି)

୨.୪ ପ୍ରକ୍ରିୟା ପ୍ରବାହ

୧) ସାମଗ୍ରୀ ପୂର୍ବ ଚିକିତ୍ସା

· କଟା ଖଣ୍ଡର ପୃଷ୍ଠ ସଫା ଅଛି କି ନାହିଁ ଏବଂ ଏଥିରେ ବଡ଼ ବର୍ର କ୍ଷେତ୍ର ନାହିଁ କି ନାହିଁ ଯାଞ୍ଚ କରନ୍ତୁ;

· ଆବଶ୍ୟକ ହେଲେ, ବଙ୍କାର ପୃଷ୍ଠ ଗୁଣବତ୍ତା ଉନ୍ନତ କରିବା ପାଇଁ କଟା ସ୍ଥାନରେ ଅକ୍ସାଇଡ୍ ଫିଲ୍ମକୁ ସ୍ଥାନୀୟ ଭାବରେ ଗ୍ରାଇଣ୍ଡ କରନ୍ତୁ।

2) ପ୍ରକ୍ରିୟା ପାରାମିଟର ସେଟିଂ

· ଷ୍ଟିଲ୍ ପ୍ଲେଟର ସାମଗ୍ରୀ ଏବଂ ଘନତା ଅନୁସାରେ ବଙ୍କା ଶକ୍ତି (ଟନ୍/ମି) ନିର୍ଣ୍ଣୟ କରନ୍ତୁ;

· ଉପଯୁକ୍ତ ତଳ ଡାଇ ଖୋଲିବା ଆକାର ଏବଂ ଉପର ଡାଇ ବ୍ୟାସାର୍ଦ୍ଧ ଚୟନ କରନ୍ତୁ;

· ବଙ୍କିବା ରିବାଉଣ୍ଡ କ୍ଷତିପୂରଣ ପାରାମିଟରଗୁଡ଼ିକ ସେଟ୍ କରନ୍ତୁ (ବିଶେଷକରି ଉଚ୍ଚ-ଶକ୍ତି ଷ୍ଟିଲ୍ Q690D ପାଇଁ ଏକ ଉପଯୁକ୍ତ ଓଭରବେଣ୍ଡିଂ କୋଣ ଆବଶ୍ୟକ)।

3) ବଙ୍କା କାର୍ଯ୍ୟ

· ଧୀରେ ଧୀରେ ଲକ୍ଷ୍ୟ କୋଣରେ ପହଞ୍ଚିବା ପାଇଁ ହାଇଡ୍ରୋଲିକ୍ ପ୍ରେସ୍ ବ୍ରେକ୍ ସାହାଯ୍ୟରେ ଥରେ କିମ୍ବା ଅନେକ ଥର ବଙ୍କା କରନ୍ତୁ;

· ରୋଲର ବଙ୍କା ମେସିନ୍ ବଡ଼ ବକ୍ରତା ଉପାଦାନଗୁଡ଼ିକୁ ଗୋଲ କରିବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ;

· ବଙ୍କା ପ୍ରକ୍ରିୟା ସମୟରେ କୋଣ ଏବଂ ଆକୃତି ବିଚ୍ୟୁତି ସମକାଳୀନ ଭାବରେ ମାପ କରାଯିବା ଉଚିତ ଏବଂ ସମୟ ଅନୁସାରେ ସଜାଡ଼ିବା ଉଚିତ।

୪) ଅର୍ଦ୍ଧ-ସମାପ୍ତ ଉତ୍ପାଦ ଯାଞ୍ଚ

· ବଙ୍କା କୋଣ ଚିହ୍ନଟ କରିବା ପାଇଁ ଏକ ସ୍ୱତନ୍ତ୍ର ଟେମ୍ପଲେଟ୍ କିମ୍ବା ଗଜ୍ ବ୍ୟବହାର କରନ୍ତୁ;

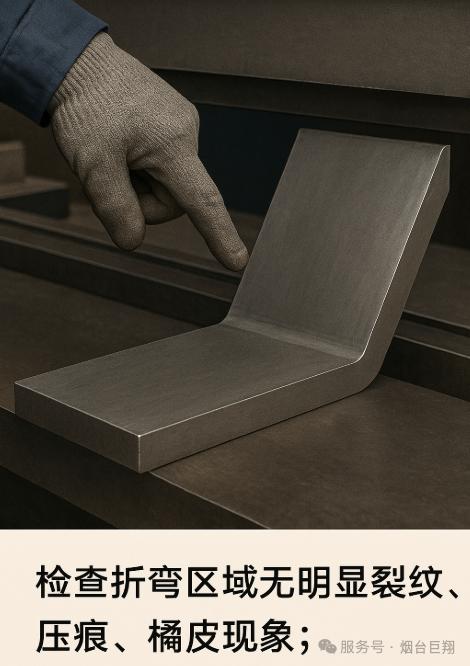

· ଯାଞ୍ଚ କରନ୍ତୁ ଯେ ବଙ୍କା ସ୍ଥାନରେ କୌଣସି ସ୍ପଷ୍ଟ ଫାଟ, ଇଣ୍ଡେଣ୍ଟେସନ୍ କିମ୍ବା କମଳା ଚୋପା ନାହିଁ;

· ବାହ୍ୟ ପରିମାଣ ସହନଶୀଳତା ±2 ମିମି ମଧ୍ୟରେ ନିୟନ୍ତ୍ରିତ ହୁଏ।

୨.୫ ଯାନ୍ତ୍ରିକ ପଏଣ୍ଟ୍ ଏବଂ ସତର୍କତା

· ଥଣ୍ଡା ଭ୍ରଟୁ ଭଙ୍ଗାର ଆଶଙ୍କା କମାଇବା ପାଇଁ ବଙ୍କା ହେବା ପୂର୍ବରୁ ଉଚ୍ଚ-ଶକ୍ତିଯୁକ୍ତ ଇସ୍ପାତ (120℃~180℃)କୁ ଗରମ କରିବାକୁ ସୁପାରିଶ କରାଯାଏ;

· ଫାଟିବାର ସମ୍ଭାବନାକୁ ହ୍ରାସ କରିବା ପାଇଁ ବଙ୍କା ଦିଗଟି ଇସ୍ପାତ ପ୍ଲେଟର ଗଡ଼ିବା ଦିଗ ସହିତ ହେବା ଉଚିତ;

· ଖଣ୍ଡିତ ବଙ୍କା ଏକ ସୁଗମ ପରିବର୍ତ୍ତନ ବଜାୟ ରଖିବା ଉଚିତ ଏବଂ କୌଣସି ସ୍ପଷ୍ଟ କ୍ରିଜ୍ ସୃଷ୍ଟି ହେବା ଉଚିତ୍ ନୁହେଁ;

· ବଙ୍କା ସ୍ଥାନରେ ବାରମ୍ବାର ପଛକୁ ବଙ୍କା ହେବା କଡ଼ାକଡ଼ି ଭାବରେ ନିଷେଧ, ଯାହା ଦ୍ୱାରା ସାମଗ୍ରୀର ଥକ୍କା ଫାଟି ନପାରେ;

· ବଙ୍କା ହେବା ପରେ, ହାତୁଡ଼ି ସମାୟୋଜନ ନିଷେଧ। ଯଦି କୌଣସି ତ୍ରୁଟି ଥାଏ, ତେବେ ଏହାକୁ ଉପକରଣ ବଙ୍କା ପଛକୁ ପ୍ରକ୍ରିୟା ମାଧ୍ୟମରେ ସଜାଡ଼ିବା ଉଚିତ;

· କାର୍ଯ୍ୟ କରିବା ପୂର୍ବରୁ ଉପକରଣ ଷ୍ଟ୍ରୋକ୍ ନିୟନ୍ତ୍ରକ ଏବଂ ସୀମା ସୁରକ୍ଷା ଉପକରଣକୁ କାଲିବ୍ରେଟ୍ କରାଯିବା ଆବଶ୍ୟକ।

୨.୬ ସ୍ୱତନ୍ତ୍ର ନିର୍ଦ୍ଦେଶାବଳୀ (ବଡ଼ ଟନ୍ଜ ଏକ୍ସକାଭେଟର ବୁମ୍ ପାଇଁ ପ୍ରଯୁଜ୍ୟ)

· 40 ଟନ୍ ଏବଂ ତଦୁର୍ଦ୍ଧ୍ୱ ଏକ୍ସକାଭେଟରର ବୁମ୍ ମୁଖ୍ୟ ବିମ୍ର ଷ୍ଟିଲ୍ ପ୍ଲେଟ୍ଗୁଡ଼ିକ ପାଇଁ, ସାମଗ୍ରିକ ବକ୍ରତାର ସ୍ଥିରତା ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ନିରପେକ୍ଷ ରେଖା କ୍ଷତିପୂରଣ ସହିତ ମିଶ୍ରିତ "ବହୁ ପ୍ରଗତିଶୀଳ ବଙ୍କା ପଦ୍ଧତି" ପ୍ରାୟତଃ ବ୍ୟବହୃତ ହୁଏ;

· ଅତ୍ୟଧିକ-ଉଚ୍ଚ ଶକ୍ତି ଷ୍ଟିଲ୍ ପ୍ଲେଟ୍ (ଟେନସାଇଲ୍ ଶକ୍ତି ≥ 900MPa) ପାଇଁ, ସେଗ୍ମେଣ୍ଟେଡ୍ ରୋଲର ବଣ୍ଡିଙ୍ଗ୍ + ସ୍ଥାନୀୟ ରିବାଉଣ୍ଡ ସଂଶୋଧନର ଏକ ମିଳିତ ପ୍ରକ୍ରିୟା ଆବଶ୍ୟକ;

· ବୁମ୍ ଇୟର ଶାଫ୍ଟ ଅଞ୍ଚଳରେ ଥିବା ଶକ୍ତି ବୃଦ୍ଧି ପ୍ଲେଟ୍ ସାଧାରଣତଃ କିଛି ମାର୍ଜିନ୍ ସଂରକ୍ଷଣ କରେ, ଏବଂ ବଙ୍କା ହେବା ପରେ ମେସିନ୍ ଦ୍ୱାରା ସଠିକ୍ ଭାବରେ ସ୍ଥାନିତ ହୁଏ।

ଉପରୋକ୍ତଟି "ଏକ ଷ୍ଟିଲ୍ ପ୍ଲେଟର ଯାତ୍ରା - ଏକ୍ସକାଭେଟର ବୁମର ଜନ୍ମ" ସିରିଜର ଦ୍ୱିତୀୟ ଅଧ୍ୟାୟ (ଜାରି ରହିବ)

ପୋଷ୍ଟ ସମୟ: ମଇ-୨୧-୨୦୨୫