Экскаваторын гарыг үйлдвэрлэх процесст "хавтан тэгшлэх, налуу тэгшлэх" нь бүх үйл явцын маш чухал үндсэн процесс юм. Хэдийгээр энэ нь хамгийн анхаарал татахуйц холбоос биш ч гэсэн дараачийн гагнуур, угсралт, хэмжээсийн нарийвчлал нь "зам дээр жигд" байж чадах эсэхийг тодорхойлдог байшин барихаас өмнө суурийн боловсруулалттай адил юм.

Өнөөдөр бид энэ алхам юу хийж байгаа, үүнийг хэрхэн хийх, яагаад үүнийг аварч чадахгүй байгаа талаар ярих болно.

3.1 Яагаад тэгшлэх шаардлагатай вэ?

Бид яагаад "тэвшинлэх" хэрэгтэй байна вэ? Зүссэний дараа ган хавтан хавтгай биш гэж үү?

Үнэндээ тийм биш.

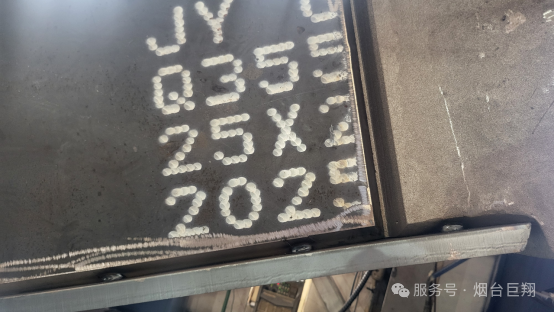

Галын дөл эсвэл плазмын зүсэлтийн дараа ган хавтан нь илэрхий долгионы хэв гажилт, дулааны стресс эсвэл булангийн гажуудалтай болно. Экскаваторын тулгуур, сунгах гар, овоолго хөтлөх гар болон 10 метрээс дээш урттай, хэдэн тонн жинтэй, 2 мм-ийн хазайлттай бусад бүтцийн хэсгүүдэд жижиг мэт санагдах эдгээр хэв гажилтууд нь дараахь зүйлийг үүсгэж болно.

· Гагнуурын давхаргын "буруу тохируулга" ба доогуур зүсэлт;

· Дараагийн угсралт нь нүхэнд тохирохгүй байна;

· Гагнуурын дараах үлдэгдэл стрессийн концентраци, тэр ч байтугай хэдэн жилийн дараа "хагарах".

Тиймээс дотоод стрессийг арилгах, тэгш байдлыг сэргээхийн тулд ган хавтанг тэгшлэх машин, олон багц дээд ба доод булны тусламжтайгаар дахин дахин дарах шаардлагатай.

Тэгшлэх гол цэгүүд:

· Ган хавтангийн тэгш байдлыг ±2мм/м дотор хянаж байх ёстой;

· Урвуу муруйлтаас зайлсхийхийн тулд ган хавтангийн хоёр талыг нэгэн зэрэг дарах хэрэгтэй;

· Зузаан (>20мм) ган хавтангийн хувьд тэдгээрийг хэсэг хэсгээр нь дахин дахин тэгшлэх шаардлагатай бөгөөд “нэг алхамаар ёроолд нь хүртэл дарах” боломжгүй.

3.2 "Налууг нээх" гэж юу вэ?

"Навлах" гэж юу вэ? Бид яагаад хавтангийн ирмэгийг налуулах хэрэгтэй байна вэ?

Энгийнээр хэлэхэд: гагнуурыг илүү бат бөх болгох.

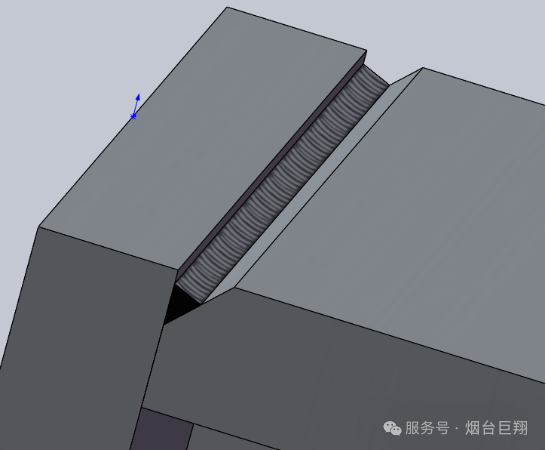

Энгийн ган хавтан нь шулуун ирмэгтэй байдаг. Хэрэв тэдгээр нь шууд тулгаа гагнаж байвал нэвтрэлтийн гүн хангалтгүй, гагнуур тогтворгүй байна. Түүгээр ч зогсохгүй металыг бүрэн хайлуулах боломжгүй бөгөөд энэ нь хүйтэн гагнуур, шаар хуримтлагдах, нүхжилт зэрэг гагнуурын согогийг амархан үүсгэдэг.

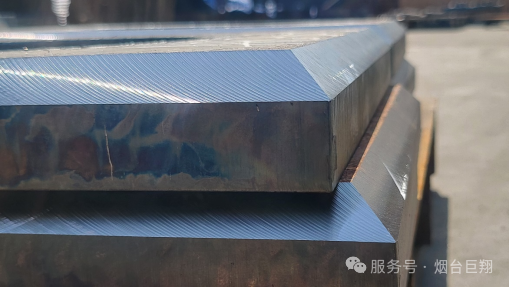

Тиймээс хавтангийн ирмэгийг V хэлбэртэй, X хэлбэртэй эсвэл U хэлбэрийн ховил болгон боловсруулж, гагнуурын саваа эсвэл утас нь ёроол руу нэвтэрч, хавтангийн хоёр ирмэгийг "хазах" боломжтой.

Нийтлэг ховилын хэлбэрүүд:

Нэг талт V хэлбэртэй нь нэг талдаа налуу, 20 мм-ээс бага эсвэл тэнцүү зузаантай; хоёр талт X хэлбэрийн хоёр тал нь тэгш хэмтэй налуу, 20-40 мм зузаантай; K хэлбэртэй ба U хэлбэрийн зузаан нь 40 мм-ээс их эсвэл тэнцүү зузаантай хавтангуудад тохиромжтой.

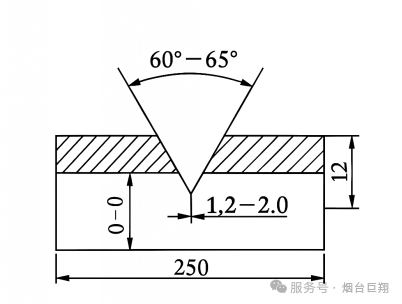

Ховилын параметрүүдийн ерөнхий хяналт:

· Өнцөг: нэг талдаа 30°~45°, тэгш хэмтэй өнцөг 65°-аас ихгүй

· Мохоо ирмэг: 2~4мм

· “Булангийн нуралт”, “ирмэгийн урагдах”, “шатаах” зэргийг хориглоно.

Боловсруулах аргууд:

· Багцын шулуун хавтангийн ирмэг → CNC дөл/плазмын налуу зүсэх машин

· Орон нутгийн тусгай хэлбэрийн эд анги → нүүрстөрөгчийн нуман нүх гаргах + нунтаглах

· Өндөр нарийвчлал → CNC тээрэмдэх машин/робот налуу зүсэх

3.3 Үндэслэлтэй налуу зүсэх процесс

Боломжит ховилын процесс нь боломжийн олон давхаргат гагнуур хийхэд бэлтгэх, гагнуурын хүчин чадал, гагнуурын давхаргын тоог нэмэгдүүлэх явдал юм. Хэрэв энэ алхамыг сайн хийхгүй бол юу болох вэ?

· Их хэмжээний гагнуурын хэв гажилт: Гагнуурын агшилтын хүч нь "бүхэл бүтэн эд ангиудыг тахир" болгоно.

· Хэцүү угсралт: Нүхний байрлал тохироогүй, холбогчийг суулгах боломжгүй

· Ядаргааны хагарал: Үлдэгдэл ачаалал + гагнуурын гэмтэл, хэдэн жилийн дотор бүтцийн хугарал

· Зардал нэмэгдэх: Дахин боловсруулах, нунтаглах, дахин боловсруулах, тэр ч байтугай бүхэл бүтэн гарыг хусах

Тиймээс ч “хавтан тэгшлэхгүй, ховилыг нь сайн хийхгүй бол хичнээн сайн гагнуурчин ч нэмэргүй” гэж салбарынхан их ярьдаг.

Нэг өгүүлбэрт:

"Хавтан тэгшлэх + налуу тэгшлэх" нь гагнуурын чанарыг сайжруулах эхний алхам бөгөөд "гагнуур хийх чадвартай" -аас "тогтвортой гагнуур" руу шилжих эхлэлийн цэг юм.

Энэ нь дур булаам биш байж болох ч үүнгүйгээр дараагийн бүх нарийвчлал, хүч чадал, аюулгүй байдал нь хоосон яриа болно.

Шуудангийн цаг: 2025 оны 6-р сарын 12