മെഷീനിംഗ് വെറും മെഷീനിംഗ് മാത്രമാണെന്നും, കൈകൊണ്ട് മുറിച്ച നിർമ്മാണ യന്ത്ര ഭാഗങ്ങളും മെഷീൻ ചെയ്ത ഭാഗങ്ങളും ഒരുപോലെ ഉപയോഗിക്കാൻ കഴിയുമെന്നും പലരും കരുതുന്നു. അവ ശരിക്കും സമാനമാണോ? ശരിക്കും അല്ല. ജപ്പാനിലും ജർമ്മനിയിലും നിർമ്മിക്കുന്ന മെഷീൻ ചെയ്ത ഭാഗങ്ങൾ ഉയർന്ന നിലവാരമുള്ളതായിരിക്കുന്നതിന്റെ കാരണം സങ്കൽപ്പിക്കുക. സങ്കീർണ്ണമായ മെഷീൻ ഉപകരണങ്ങൾക്ക് പുറമേ, അവ കർശനമായ മാനദണ്ഡങ്ങളെയും പ്രക്രിയകളെയും ആശ്രയിക്കുന്നു. ഇന്ന്, നമുക്ക് ആദ്യ പടി ഉപയോഗിച്ച് ആരംഭിക്കാം: ഫ്ലേം കട്ടിംഗ്.

1.1 പ്രക്രിയയുടെ അവലോകനം

എക്സ്കവേറ്റർ ബൂം നിർമ്മാണത്തിലെ ആദ്യത്തെ അസംസ്കൃത വസ്തുക്കൾ സംസ്കരിക്കുന്നതിനുള്ള ഘട്ടവും മിക്ക നിർമ്മാണ യന്ത്രങ്ങൾക്കും പ്ലേറ്റ് സംസ്കരണത്തിലെ ആദ്യ ഘട്ടവുമാണ് ഫ്ലേം കട്ടിംഗ്. ഡിസൈൻ ആവശ്യകതകൾക്കനുസരിച്ച്, പ്രധാന ബീം ഔട്ടർ പ്ലേറ്റുകൾ, അകത്തെ ബലപ്പെടുത്തൽ പ്ലേറ്റുകൾ, ട്രണ്ണിയൻ സീറ്റ് പ്ലേറ്റുകൾ എന്നിവയുൾപ്പെടെ, തുടർന്നുള്ള രൂപീകരണത്തിനായി വലിയ സ്റ്റീൽ പ്ലേറ്റുകളെ വിവിധ ഘടകങ്ങളായി കൃത്യമായി വിഭജിക്കുക എന്നതാണ് ഇതിന്റെ പ്രാഥമിക ലക്ഷ്യം.

ഈ പ്രക്രിയയിൽ CNC ഓക്സിജൻ-ഇന്ധന കട്ടിംഗ് ഉപകരണങ്ങൾ ഉപയോഗിക്കുന്നു, ഇത് ഓക്സിജൻ-അസെറ്റിലീൻ മിശ്രിതം ഉപയോഗിച്ച് ഉയർന്ന താപനിലയുള്ള ജ്വാല സൃഷ്ടിക്കുകയും കാർബൺ സ്റ്റീൽ പ്ലേറ്റ് ഭാഗികമായി ഉരുകുകയും ഓക്സിഡൈസ് ചെയ്യുകയും ചെയ്യുന്നു.

1.2 ഉപകരണ കോൺഫിഗറേഷൻ

● സിഎൻസി ഫ്ലേം കട്ടിംഗ് മെഷീൻ (ബെഞ്ച്ടോപ്പ്/ഗാൻട്രി)

● ഓട്ടോമാറ്റിക് പ്രോഗ്രാമിംഗ്, ട്രജക്ടറി കൺട്രോൾ സിസ്റ്റം (CAD ഡ്രോയിംഗുകളെ അടിസ്ഥാനമാക്കി)

● ഓക്സിജൻ, അസറ്റിലീൻ വാതക വിതരണ സംവിധാനം

● ഓട്ടോമാറ്റിക് ടോർച്ച് ലിഫ്റ്റും ജ്വാല താപനില നിയന്ത്രണ മൊഡ്യൂളും

1.3 മെറ്റീരിയൽ പാരാമീറ്ററുകൾ

1.4 പ്രക്രിയ

1) മുറിക്കുന്നതിന് മുമ്പുള്ള തയ്യാറെടുപ്പ്

● സ്റ്റീൽ പ്ലേറ്റ് മെറ്റീരിയലും അളവുകളും ഡിസൈൻ ഡ്രോയിംഗുകളുമായി പൊരുത്തപ്പെടുന്നുണ്ടോയെന്ന് പരിശോധിക്കുക;

● സ്റ്റീൽ പ്ലേറ്റ് പ്രതലത്തിൽ നിന്ന് എണ്ണ, ഈർപ്പം, തുരുമ്പ് എന്നിവ നീക്കം ചെയ്യുക.

2) പ്രോഗ്രാമിംഗും ടൈപ്പ്സെറ്റിംഗും

● CNC കട്ടിംഗ് സിസ്റ്റത്തിലേക്ക് CAD ഡിസൈനുകൾ ഇറക്കുമതി ചെയ്യുക;

● മെറ്റീരിയൽ ഉപയോഗം ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിന് ബുദ്ധിപരമായ നെസ്റ്റിംഗ് നടത്തുക;

● താപ രൂപഭേദം തടയുന്നതിന് ചെറിയ ഭാഗങ്ങൾക്ക് വലിയ ഭാഗങ്ങൾക്ക് മുൻഗണന നൽകി കട്ടിംഗ് ക്രമം സജ്ജമാക്കുക.

3) ഉപകരണ ഡീബഗ്ഗിംഗ്

● പാതയുടെ കൃത്യത കാലിബ്രേറ്റ് ചെയ്യുക;

● ജ്വാല വാതക മർദ്ദം സജ്ജമാക്കുക (ഓക്സിജന് 0.4-0.6 MPa, അസറ്റിലീന് 0.01-0.05 MPa);

● കട്ടിംഗ് ടോർച്ചിനും സ്റ്റീൽ പ്ലേറ്റിനും ഇടയിലുള്ള പ്രാരംഭ വിടവ് (3-5 മില്ലീമീറ്റർ) ക്രമീകരിക്കുക.

4) ഫ്ലേം കട്ടിംഗ് എക്സിക്യൂഷൻ

● ഇഗ്നിഷൻ മെറ്റീരിയലിന്റെ ഇഗ്നിഷൻ പോയിന്റിലേക്ക് പ്രീഹീറ്റ് ചെയ്യുന്നു;

● കട്ടിംഗ് ഹെഡ് യാന്ത്രികമായി ഒരു പാതയിലൂടെ നീങ്ങുന്നു, അതേസമയം ഫ്ലേം കട്ടിംഗ് ഒരേസമയം തുടരുന്നു;

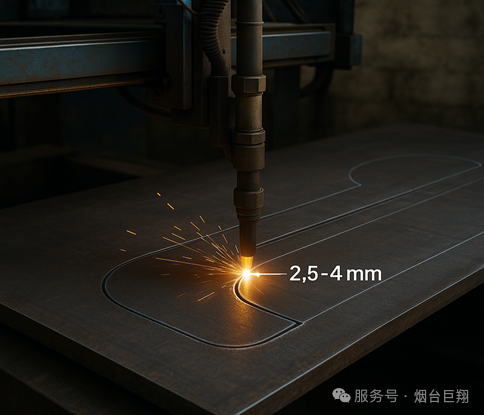

● അസമമായ കത്തുന്നത് തടയാൻ സ്ഥിരമായ കെർഫ് വീതി (സാധാരണയായി 2.5mm മുതൽ 4mm വരെ) നിലനിർത്തുന്നു.

5) ഗുണനിലവാര പരിശോധന

● മുറിച്ചതിന്റെ നേരായതും ഉപരിതല വൃത്തിയും ദൃശ്യപരമായി പരിശോധിക്കുക;

● പ്രധാന പ്രദേശങ്ങളിൽ ചൂട് ബാധിച്ച മേഖലയുടെ ആഴം സ്ഥിരീകരിക്കാൻ ഒരു അൾട്രാസോണിക് കനം ഗേജ് ഉപയോഗിക്കുക;

● മുറിച്ച ഭാഗങ്ങളുടെ (സാധാരണയായി ≤±1.5mm) ഡൈമൻഷണൽ ടോളറൻസ് പരിശോധിക്കുക.

6) പോസ്റ്റ്-പ്രോസസ്സിംഗ്

● കട്ടിംഗ് ബർറുകൾ സ്വമേധയാ നീക്കം ചെയ്യുക;

● തുടർന്നുള്ള വെൽഡിംഗ് സുഷിരങ്ങൾ തടയുന്നതിന് ഓക്സൈഡ് സ്കെയിൽ വൃത്തിയാക്കുക.

1.5 സാങ്കേതിക പോയിന്റുകളും മുൻകരുതലുകളും

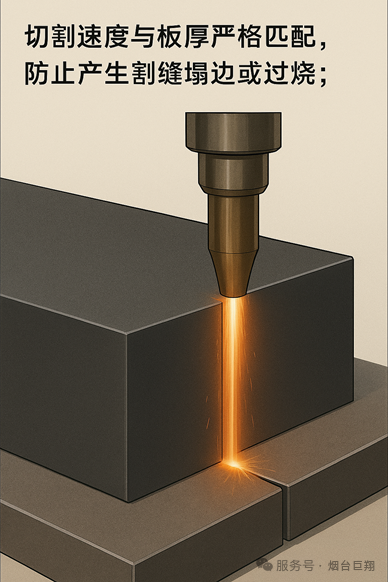

● കട്ടിംഗ് എഡ്ജ് തകരുകയോ അമിതമായി കത്തുകയോ ചെയ്യുന്നത് തടയാൻ കട്ടിംഗ് വേഗത പ്ലേറ്റ് കനവുമായി കർശനമായി പൊരുത്തപ്പെടുന്നു;

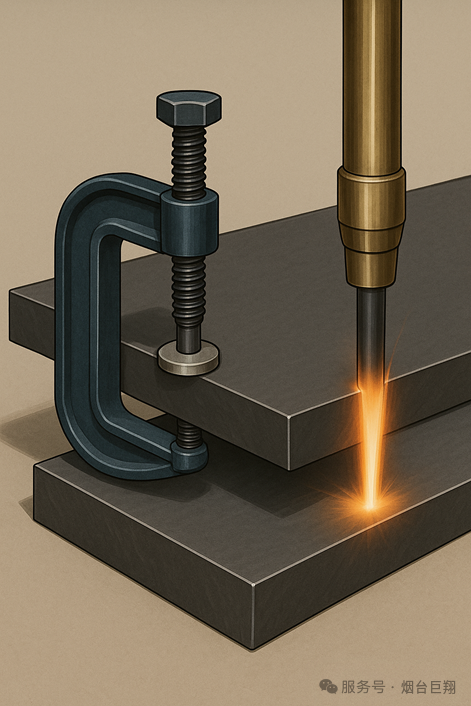

● കട്ടിംഗ് പാതയിൽ വ്യതിയാനത്തിന് കാരണമായേക്കാവുന്ന കട്ടിംഗ് സമയത്ത് വൈബ്രേഷൻ ഒഴിവാക്കാൻ സ്റ്റീൽ പ്ലേറ്റ് സ്ഥിരമായി ഉറപ്പിച്ചിരിക്കണം.

● 40 മില്ലീമീറ്ററിൽ കൂടുതൽ കട്ടിയുള്ള പ്ലേറ്റുകൾക്ക്, കെർഫ് ലംബത മെച്ചപ്പെടുത്തുന്നതിന് മൾട്ടി-സ്റ്റേജ് ഫ്ലെയിം പ്രീഹീറ്റിംഗ് തന്ത്രം ഉപയോഗിക്കണം.

● ≥99.5% ഓക്സിജൻ പരിശുദ്ധി നിലനിർത്തുക, അല്ലാത്തപക്ഷം മുറിച്ച പ്രതലത്തിന്റെ സുഗമതയെ ബാധിക്കും.

● ഉൽപാദന സമയത്ത്, വാതക അനുപാതം ഉടനടി ക്രമീകരിക്കുന്നതിന് ജ്വാലയുടെ താപനിലയിലെ മാറ്റങ്ങൾ തത്സമയം നിരീക്ഷിക്കണം.

നിർമ്മാണ യന്ത്രങ്ങളുടെ എക്സ്കവേറ്ററുകളുടെ മെഷീനിംഗ്, ഫ്ലേം കട്ടിംഗ് എന്നിവയുടെ ആദ്യപടിയാണ് മുകളിൽ പറഞ്ഞിരിക്കുന്നത്.

പോസ്റ്റ് സമയം: ജൂലൈ-31-2025