多くの人は、機械加工はあくまで機械加工で、手作業で切断された建設機械部品と機械加工された部品は同じように使えると考えています。しかし、本当にそれほど似ているのでしょうか?そうではありません。なぜ日本とドイツで製造された機械加工部品の方が高品質なのか、想像してみてください。高度な工作機械に加え、厳格な基準と工程にも基づいています。今日は、最初のステップである火炎切断から始めましょう。

1.1 プロセスの概要

火炎切断は、掘削機ブーム製造における最初の原材料処理工程であり、ほとんどの建設機械における板材加工の第一段階です。その主な目的は、設計要件に応じて、大型鋼板を主梁外板、内補強板、トラニオンシート板など、その後の成形に必要な各種部品に正確に分割することです。

このプロセスでは、CNC 酸素燃料切断装置を利用し、酸素とアセチレンの混合物を使用して高温の炎を発生させ、炭素鋼板を部分的に溶かして酸化させます。

1.2 デバイス構成

● CNC火炎切断機(ベンチトップ/ガントリー)

● 自動プログラミングおよび軌道制御システム(CAD図面に基づく)

● 酸素・アセチレンガス供給システム

● 自動トーチリフトおよび炎温度制御モジュール

1.3 材料パラメータ

1.4 プロセス

1) 切る前の準備

● 鋼板の材質と寸法が設計図と一致していることを確認します。

●鋼板表面の油分、水分、サビを除去してください。

2) プログラミングとタイプセッティング

● CAD 設計を CNC 切断システムにインポートします。

● インテリジェントなネスティングを実行して材料の利用を最適化します。

●熱変形を防ぐため、小さい部品から大きい部品まで優先して切断順序を決めます。

3) 機器のデバッグ

● 軌道精度を校正する。

● 炎ガス圧力を設定します(酸素の場合は0.4~0.6MPa、アセチレンの場合は0.01~0.05MPa)。

● 切断トーチと鋼板間の初期隙間を調整します(3〜5 mm)。

4) 火炎切断の実行

● 点火により材料の発火点まで予熱されます。

● 切断ヘッドは軌道に沿って自動的に移動し、同時に火炎切断が進行します。

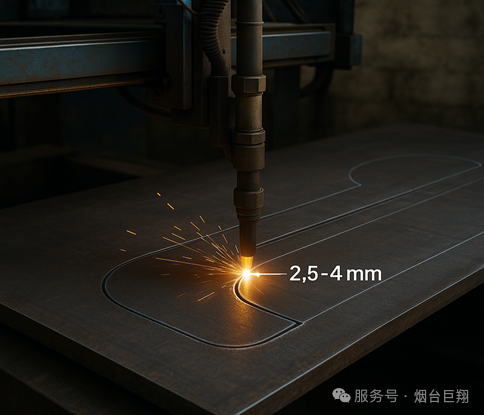

● 焼きムラを防ぐために、安定したカーフ幅(通常 2.5mm ~ 4mm)を維持します。

5) 品質検査

● 切断面の真直度と表面の清潔さを目視で検査します。

● 超音波厚さ計を使用して、重要なエリアの熱影響部の深さを確認します。

● 切断部品の寸法公差を確認してください(通常、±1.5mm以下)。

6) 後処理

● 切断バリを手作業で除去します。

● 後続の溶接孔を防ぐために酸化スケールを除去します。

1.5 技術的なポイントと注意事項

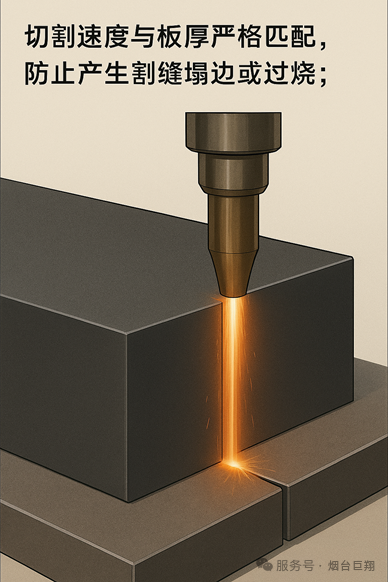

● 切断速度は板厚に厳密に適合しており、刃先の崩壊や過度の焼き付きを防止します。

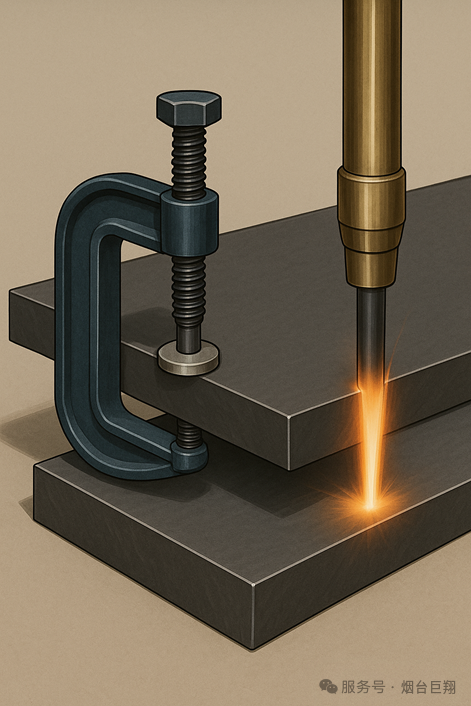

● 切断中に振動が発生し、切断経路がずれるのを防ぐため、鋼板は安定して固定する必要があります。

● 40mmを超える厚板の場合、多段階の炎予熱戦略を使用して、カーフの垂直性を改善する必要があります。

● 酸素純度を 99.5% 以上維持してください。そうでないと、切断面の滑らかさが損なわれます。

● 製造中は炎の温度変化をリアルタイムで監視し、ガス比率を迅速に調整する必要があります。

上記は建設機械掘削機の機械加工の第一歩、火炎切断です。

投稿日時: 2025年7月31日