掘削機アームの製造工程において、「板面取り・面取り」は、全工程の中でも非常に重要な基本工程です。目立たない工程ではありますが、家を建てる前の基礎工事のようなものであり、その後の溶接、組立、寸法精度が「スムーズに軌道に乗る」かどうかを左右します。

今日は、このステップが何を実行しているのか、どのように実行しているのか、そしてなぜ保存できないのかについて説明します。

3.1 なぜレベル調整が必要なのか?

なぜ「水平にする」必要があるのでしょうか?切断後の鋼板は平らではないのですか?

実はそうではありません。

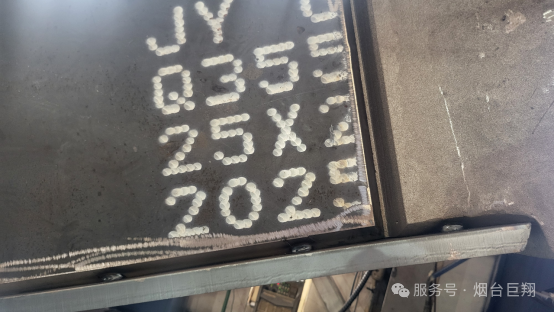

火炎またはプラズマ切断後、鋼板には明らかな波状変形、熱応力による反り、または角の歪みが生じます。これらの一見小さな変形は、掘削機のブーム、延長アーム、杭打ちアーム、その他10メートル以上の長さがあり数トンの重量を支える構造部品においては、わずか2mmの誤差であっても以下のような問題を引き起こす可能性があります。

· 溶接継ぎ目の「ずれ」およびアンダーカット。

· その後の組み立てで穴が合わない。

· 溶接後の残留応力の集中、数年の使用後には「ひび割れ」が発生することもあります。

そのため、鋼板は、内部応力を除去して平坦性を回復するために、レベラーと複数組の上下ローラーを使用して繰り返しプレスされる必要があります。

レベルアップのポイント:

· 鋼板の平坦度は±2mm/m以内に管理する必要がある。

· 逆反りを防ぐために、鋼板の両面を同時にプレスする必要があります。

・鋼板が厚い場合(20mm超)は、断面を何度も平らにならす必要があり、「一気に底まで圧入する」ことはできません。

3.2 「法面開口」とは何ですか?

「面取り」とは何ですか?なぜプレートの端を面取りする必要があるのですか?

簡単に言えば、溶接をより強くするためです。

一般的な鋼板は直線状のエッジを持つため、直接突合せ溶接すると溶け込み深さが不足し、溶接が不安定になります。さらに、金属が完全に溶融しないため、冷間圧接、スラグ巻き込み、気孔などの溶接欠陥が発生しやすくなります。

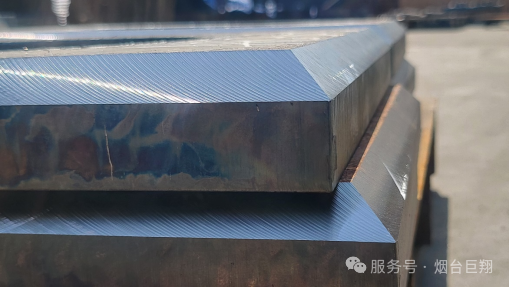

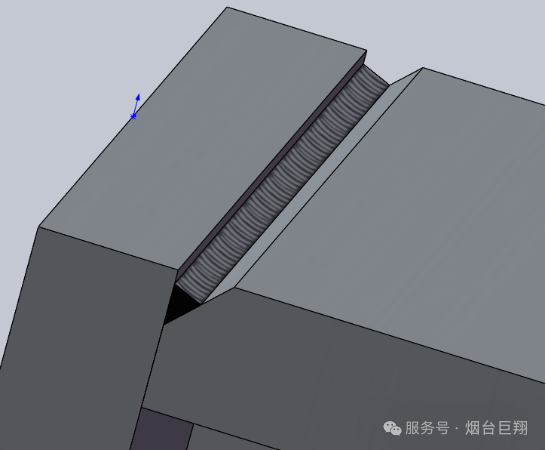

したがって、溶接棒またはワイヤが底まで貫通して2つのプレートエッジを「噛む」ことができるように、プレートエッジをV字型、X字型、またはU字型のノッチに加工する必要があります。

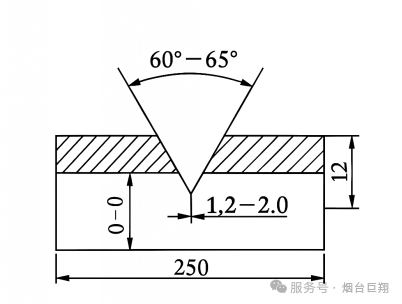

一般的な溝の形状:

片面V字型は片側が傾斜しており、厚さが20mm以下に適用されます。両面X字型は両側が対称的に傾斜しており、厚さが20〜40mmに適用されます。K字型とU字型は極厚板に適用され、厚さは40mm以上です。

溝パラメータの一般的なコントロール:

· 角度:片側30°~45°、対称角は65°を超えない

· 鈍角:2~4mm

· 「コーナーの崩壊」、「エッジの破れ」、「焼け落ち」は認められない

処理方法:

· バッチストレートプレートエッジ → CNC炎/プラズマベベル切断機

・局所的特殊形状部品→カーボンアークガウジング+研削

· 高精度 → CNCフライス盤/ロボット面取り切断

3.3 合理的な面取り工程

適切な開先工程は、適切な多層溶接を準備し、はんだ付け量と溶接層数を増やすためのものです。この工程が適切に行われないとどうなるでしょうか?

· 大きな溶接変形:溶接の収縮力により、部品全体が曲がってしまいます。

・組み立てが難しい:穴の位置が合わず、コネクタが取り付けられない

· 疲労割れ:残留応力+溶接欠陥、数年以内に構造破壊

· コストの増加: 手直し、研磨、再加工、さらにはアーム全体の廃棄

そのため、業界では「板が水平でなかったり、開先がきちんとできていなかったりすると、どんなに優秀な溶接工でも役に立たない」とよく言われます。

一言で言えば:

「板面矯正+開先加工」は溶接品質向上の第一歩であり、「溶接できる」から「安定して溶接できる」への出発点です。

魅力的ではないかもしれませんが、それがなければ、その後の精度、強度、安全性はすべて空論になってしまいます。

投稿日時: 2025年6月12日