建設機械の広大な銀河に、輝く星が一つあります。聚祥機械です。革新を帆に、品質を櫂に、業界の潮流を力強く前進させています。今日は聚祥機械の扉を開き、その背後にある伝説の物語を探ってみましょう。

2.1 プロセスの概要

板金曲げ加工は、掘削機ブームの製造工程における重要な工程です。主な役割は、切断された板材を機械的に曲げ加工または圧延加工し、ブームのメインビームと補強構造の幾何学的輪郭を最初に形成することです。これにより、後続の溶接および組立工程に必要な正確な基本寸法と空間形状が得られます。

このプロセスでは、材料の延性、機器制御の精度、曲げパラメータの設定に対して極めて高い要件があり、ブームの最終的な耐荷重能力と疲労寿命に直接影響します。

2.2 デバイス構成

· 大型油圧プレスブレーキまたは板圧延機

・特殊曲げ金型(V型、R型、異形型)

· 位置決め治具および補助支持システム

・デジタル角度測定器/三座標測定器(オプション)

2.3 材料要件

1.鋼板材質:Q355D、Q690D、WEL-TEN590などの構造用高強度鋼

2.鋼板の状態:火炎切断後自然冷却、大面積の熱反りは許容されない

3.板厚曲げ比:最小内曲げ半径≥板厚×1.5(Q690Dなどの高強度鋼ではより厳しい要件があります)

2.4 プロセスフロー

1) 材料の前処理

・切断面の表面がきれいで、大きなバリがないことを確認します。

· 必要に応じて、切断面の酸化膜を局所的に研磨し、曲げ加工の表面品質を向上させます。

2) プロセスパラメータの設定

・鋼板の材質、厚さに応じて曲げ力(トン/m)を決定します。

· 適切な下型開口部サイズと上型半径を選択します。

· 曲げ反発補正パラメータを設定します(特に高強度鋼 Q690D では適切な過曲げ角度が必要です)。

3) 曲げ加工

・油圧プレスブレーキで1回または複数回曲げて、徐々に目標角度に到達します。

· ローラー曲げ機は、曲率の大きい部品の丸み付けに使用されます。

· 曲げ工程中に角度と形状の偏差を同期的に測定し、適時に調整する必要があります。

4) 半製品検査

· 曲げ角度を検出するには、専用のテンプレートまたはゲージを使用します。

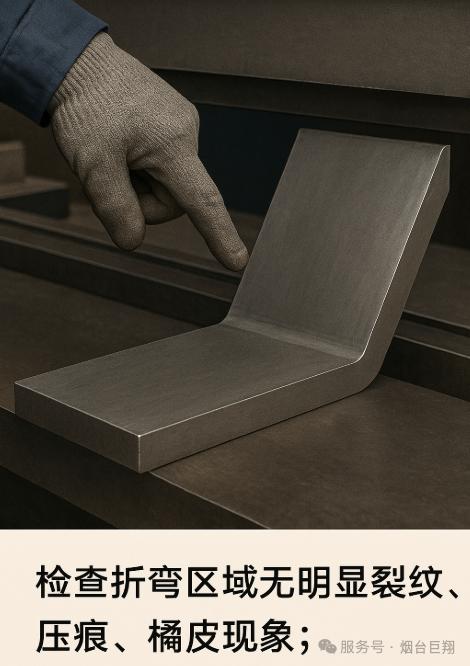

· 曲げ部分に明らかな亀裂、へこみ、オレンジピールがないことを確認します。

・外形寸法公差は±2mm以内に管理されています。

2.5 技術的なポイントと注意事項

· 冷間脆性破壊のリスクを減らすために、曲げ加工前に高強度鋼を予熱(120℃~180℃)することをお勧めします。

· 割れの可能性を減らすために、曲げ方向は鋼板の圧延方向と一致することが望ましい。

· セグメント化された曲げは滑らかな移行を維持し、明らかな折り目が形成されないようにする必要があります。

· 材料の疲労亀裂を防止するため、曲げ領域で繰り返し曲げ戻すことは厳禁です。

・曲げ加工後のハンマーによる調整は禁止です。誤差が生じた場合は、設備の曲げ戻し工程で調整してください。

· 装置のストロークコントローラとリミット保護装置は、操作前に校正する必要があります。

2.6 特別指示(大型掘削機ブームに適用)

· 40トン以上の掘削機のブーム主梁の鋼板の場合、全体の曲率の一貫性を確保するために、中性線補正と組み合わせた「多重漸進曲げ法」がよく使用されます。

· 超高強度鋼板(引張強度900MPa以上)の場合、セグメントローラー曲げ+局所反発修正の組み合わせプロセスが必要です。

・ブーム耳軸部の補強板は通常、ある程度の余裕を持たせて曲げ加工後、機械加工により正確に位置決めされます。

以上が「鋼板の旅 ― ショベルブームの誕生」シリーズの第2章です(続く)

投稿日時: 2025年5月21日