Paljud inimesed arvavad, et mehaaniline töötlemine on lihtsalt mehaaniline töötlemine ning et käsitsi lõigatud ehitusmasinate osad ja masintöödeldud osad on võrdselt kasutatavad. Kas need on tõesti nii sarnased? Tegelikult mitte. Kujutage ette, miks Jaapanis ja Saksamaal toodetud masintöödeldud osad on kvaliteetsemad. Lisaks keerukatele tööpinkidele järgivad need ka rangeid standardeid ja protsesse. Täna alustame esimesest sammust: gaaslõikamisest.

1.1 Protsessi ülevaade

Gaaslõikus on ekskavaatori poomi tootmise esimene tooraine töötlemise etapp ja enamiku ehitusmasinate plaatide töötlemise esimene etapp. Selle peamine eesmärk on jagada suured terasplaadid täpselt erinevateks komponentideks järgnevaks vormimiseks, sealhulgas peatala välisplaadid, sisemised tugevdusplaadid ja pöördtelje istmeplaadid vastavalt projekteerimisnõuetele.

See protsess kasutab CNC hapniku-kütuse lõikeseadmeid, mis tekitavad hapniku-atsetüleeni segu abil kõrge temperatuuriga leegi, et osaliselt sulatada ja oksüdeerida süsinikterasest plaati.

1.2 Seadme konfiguratsioon

● CNC leegilõikusmasin (laua-/portaal-)

● Automaatne programmeerimine ja trajektoori juhtimissüsteem (CAD-jooniste põhjal)

● Hapniku ja atsetüleeni gaasivarustussüsteem

● Automaatne põleti tõste ja leegi temperatuuri reguleerimise moodul

1.3 Materjali parameetrid

1.4 Protsess

1) Ettevalmistus enne lõikamist

● Kontrollige, et terasplaadi materjal ja mõõtmed vastavad projekteerimisjoonistele;

● Eemaldage terasplaadi pinnalt õli, niiskus ja rooste.

2) Programmeerimine ja küljendamine

● Importige CAD-kujundusi CNC-lõikussüsteemi;

● Tehke intelligentset pesastamist materjali kasutamise optimeerimiseks;

● Määrake lõikejärjekord, eelistades väikeseid osi suurtele, et vältida termilist deformatsiooni.

3) Seadmete silumine

● Kalibreerige trajektoori täpsust;

● Määrake leegi gaasirõhk (hapniku jaoks 0,4–0,6 MPa, atsetüleeni jaoks 0,01–0,05 MPa);

● Reguleerige lõikepõleti ja terasplaadi vahelist esialgset vahet (3–5 mm).

4) Leegilõikuse teostamine

● Süütamine eelsoojendab materjali süttimispunktini;

● Lõikepea liigub automaatselt mööda trajektoori, samal ajal kui gaaslõikus toimub;

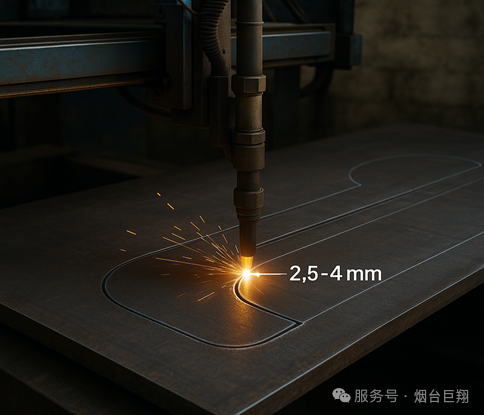

● Säilitab ebaühtlase põlemise vältimiseks stabiilse lõikelaiuse (tavaliselt 2,5–4 mm).

5) Kvaliteedikontroll

● Kontrollige visuaalselt lõike sirgust ja pinna puhtust;

● Kasutage ultraheli paksusmõõturit, et kinnitada kuumusest mõjutatud tsooni sügavust võtmepiirkondades;

● Kontrollige lõigatud osade mõõtmete tolerantsi (üldiselt ≤±1,5 mm).

6) Järeltöötlus

● Eemaldage lõikejäägid käsitsi;

● Puhastage oksiidikiht, et vältida hilisemaid keevituspoore.

1.5 Tehnilised punktid ja ettevaatusabinõud

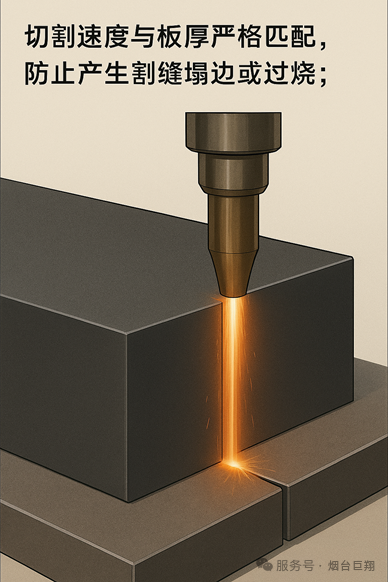

● Lõikekiirus on rangelt sobitatud plaadi paksusega, et vältida lõikeserva kokkuvarisemist või ülepõlemist;

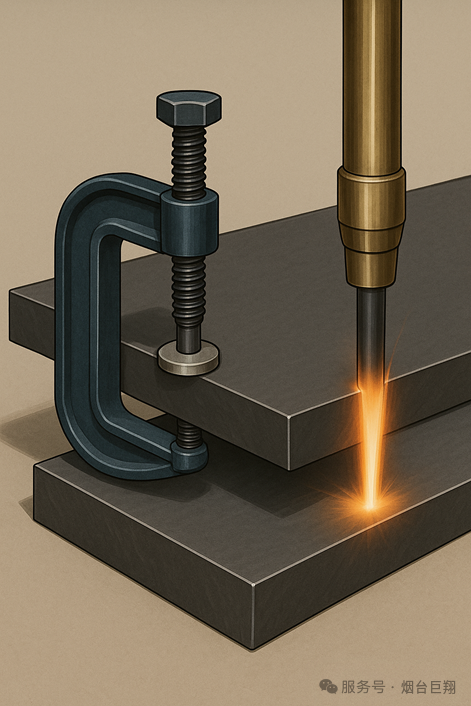

● Terasplaat tuleb kindlalt kinnitada, et vältida lõikamise ajal tekkivat vibratsiooni, mis võib põhjustada lõiketrajektoori kõrvalekallet.

● Üle 40 mm paksuste plaatide puhul tuleks lõiketera vertikaalsuse parandamiseks kasutada mitmeastmelist leegi eelsoojendamise strateegiat.

● Hoidke hapniku puhtusastet ≥99,5%, vastasel juhul mõjutab see lõikepinna siledust.

● Tootmise ajal tuleks leegi temperatuuri muutusi reaalajas jälgida, et gaasi suhet õigeaegselt reguleerida.

Ülaltoodu on esimene samm ehitusmasinate ekskavaatorite töötlemisel, leegilõikusel.

Postituse aeg: 31. juuli 2025