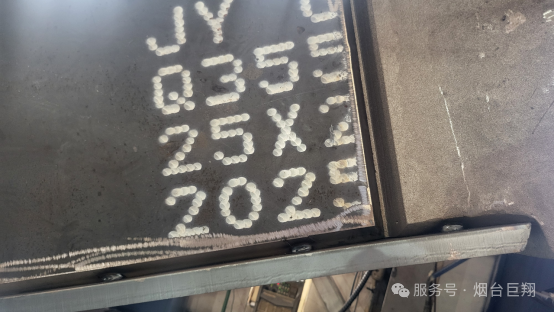

Ekskavaatori poomi tootmisprotsessis on "plaadi tasandamine ja kaldlõikamine" kogu protsessi väga oluline põhiprotsess. Kuigi see pole kõige silmatorkavam lüli, on see nagu vundamendi töötlemine enne maja ehitamist, mis määrab, kas järgnev keevitamine, montaaž ja mõõtmete täpsus on "sujuvalt õigel teel".

Täna räägime sellest, mida see samm teeb, kuidas seda teha ja miks seda ei saa salvestada.

3.1 Miks on tasandamine vajalik?

Miks me peame "tasama"? Kas terasplaat pole pärast lõikamist tasane?

Tegelikult see nii ei ole.

Pärast leegi- või plasmalõikust tekib terasplaadil ilmne laineline deformatsioon, termiline deformatsioon või nurkade moonutus. Need näiliselt väikesed deformatsioonid ekskavaatori poomis, pikendusvarres, rammimisvarres ja muudes konstruktsiooniosades, mis on pikemad kui 10 meetrit ja kannavad mitu tonni raskust, võivad isegi 2 mm kõrvalekaldega põhjustada:

· Keevisõmbluse „valejoondus“ ja alalõikus;

· Järgnev kokkupanek ei vasta augule;

· Jääkpingete kontsentratsioon pärast keevitamist, isegi „praod” mõne aasta möödudes.

Seetõttu tuleb terasplaati korduvalt pressida tasandusmasina ja mitme ülemise ja alumise rulliku komplekti abil, et kõrvaldada sisemine pinge ja taastada tasapind.

Tasandamise põhipunktid:

· Terasplaadi tasasust tuleks kontrollida täpsusega ±2 mm/m;

· Terasplaadi mõlemat külge tuleks samaaegselt pressida, et vältida tagasipööratud deformatsiooni;

· Paksemate terasplaatide (>20mm) puhul on vaja neid korduvalt jaokaupa tasandada ning neid ei ole võimalik „ühe korraga põhja suruda“.

3.2 Mis on „kaldeava”?

Mis on „kalduslõikus”? Miks on vaja plaadi serva kaldlõikust teha?

Lihtsamalt öeldes: keevisõmbluse tugevamaks muutmiseks.

Tavalistel terasplaatidel on sirged servad. Otsekeevituse korral ei ole läbitungimissügavus piisav ja keevisõmblus on ebastabiilne. Lisaks ei saa metalli täielikult sulatada, mis viib kergesti keevitusdefektide, näiteks külmkeevituse, räbu lisandite ja pooride tekkeni.

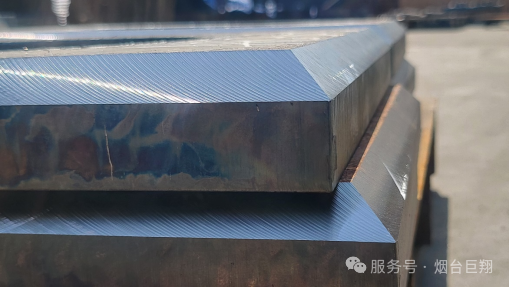

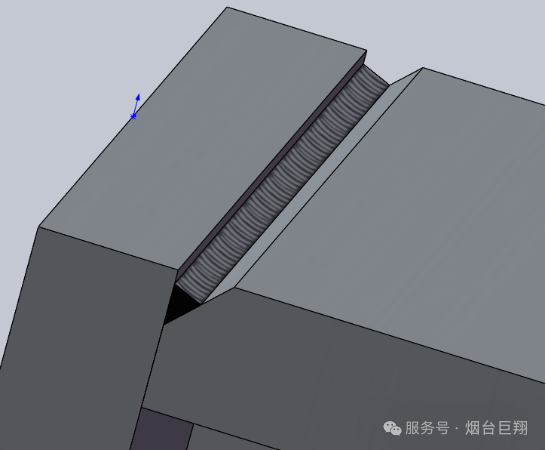

Seetõttu tuleks plaadi serva töödelda V-, X- või U-kujuliseks sälguks, et keevitusvarras või -traat saaks tungida põhja ja "hammustada" kahte plaadi serva.

Levinud soonevormid:

Ühepoolne V-kujuline on ühe küljega kaldus ja sobib paksusele kuni 20 mm; kahepoolne X-kujuline on kahe küljega sümmeetriliselt kaldu ja sobib paksusele 20–40 mm; K- ja U-kujuline on sobiv eriti paksudele plaatidele paksusega kuni 40 mm.

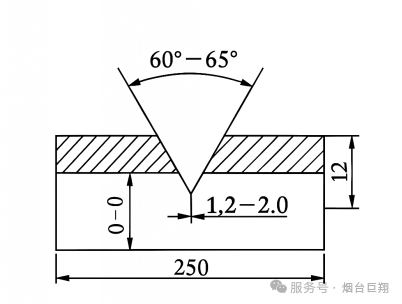

Soone parameetrite üldine kontroll:

· Nurk: 30°~45° ühel küljel, sümmeetriline nurk ei ületa 65°

· Nüri serv: 2–4 mm

· „Nurkade kokkuvarisemine“, „servade rebenemine“ ja „läbipõlemine“ ei ole lubatud.

Töötlemismeetodid:

· Partii sirge plaadiserva valmistamine → CNC leegi/plasma kaldlõikusmasin

· Kohalikud erikujuga detailid → süsinikkaarlõikus + lihvimine

· Ülitäpne → CNC-freespink/robotiga kaldlõikus

3.3 Mõistlik kaldlõikeprotsess

Mõistlik sooneprotsess on ette valmistada mõistlik mitmekihiline keevitamine ning suurendada jootetugevust ja keevisõmbluse kihtide arvu. Mis juhtub, kui seda sammu ei tehta hästi?

· Suur keevitusdeformatsioon: keevisõmbluse kokkutõmbumisjõud „tõmbab kogu komponendi viltu“

· Raske kokkupanek: augu asend ei ole joondatud ja pistikut ei saa paigaldada

· Väsimuspragunemine: jääkpinge + keevitusdefektid, konstruktsiooni purunemine mõne aasta jooksul

· Suuremad kulud: ümbertöötlemine, lihvimine, ümbertöötlemine või isegi terve käe vanarauaks minemine

Seetõttu öeldakse tööstuses sageli: „Kui plaat pole tasandatud ja soon pole hästi tehtud, siis ükskõik kui hea keevitaja ka poleks, on see kasutu.“

Ühes lauses:

„Plaadi tasandamine + kaldlõikamine“ on esimene samm keevituskvaliteedi parandamiseks ja lähtepunkt poomi üleminekuks „keevitusvõimelisest“ „stabiilseks keevitamiseks“.

See ei pruugi olla glamuurne, aga ilma selleta muutub kogu järgnev täpsus, tugevus ja ohutus tühjaks jutuks.

Postituse aeg: 12. juuni 2025