Mnoho lidí si myslí, že obrábění je jen obrábění a že ručně řezané díly stavebních strojů a obráběné díly jsou stejně použitelné. Jsou si opravdu tak podobné? Ani ne. Představte si, proč jsou obráběné díly vyrobené v Japonsku a Německu kvalitnější. Kromě sofistikovaných obráběcích strojů se také spoléhají na přísné normy a procesy. Dnes začněme prvním krokem: řezání plamenem.

1.1 Přehled procesu

Řezání plamenem je prvním krokem zpracování suroviny při výrobě výložníku rypadla a prvním krokem při zpracování plechů u většiny stavebních strojů. Jeho hlavním účelem je přesně dělit velké ocelové plechy na různé komponenty pro následné tváření, včetně vnějších plechů hlavního nosníku, vnitřních výztužných plechů a plechů sedel čepů, dle konstrukčních požadavků.

Tento proces využívá CNC kyslíko-palivové řezací zařízení, které generuje vysokoteplotní plamen pomocí směsi kyslíku a acetylenu k částečnému roztavení a oxidaci plechu z uhlíkové oceli.

1.2 Konfigurace zařízení

● CNC řezací stroj na plamen (stolní/portálový)

● Systém automatického programování a řízení trajektorie (na základě CAD výkresů)

● Systém přívodu kyslíku a acetylenu

● Modul automatického zvedání hořáku a regulace teploty plamene

1.3 Parametry materiálu

1.4 Proces

1) Příprava před řezáním

● Zkontrolujte, zda materiál a rozměry ocelového plechu odpovídají konstrukčním výkresům.

● Odstraňte olej, vlhkost a rez z povrchu ocelového plechu.

2) Programování a sazba

● Import CAD návrhů do CNC řezacího systému;

● Provádějte inteligentní vnořování pro optimalizaci využití materiálu;

● Nastavte pořadí řezání a upřednostněte malé díly před velkými, abyste zabránili tepelné deformaci.

3) Ladění zařízení

● Kalibrace přesnosti trajektorie;

● Nastavte tlak plamenného plynu (0,4–0,6 MPa pro kyslík, 0,01–0,05 MPa pro acetylen);

● Upravte počáteční mezeru mezi řezacím hořákem a ocelovým plechem (3–5 mm).

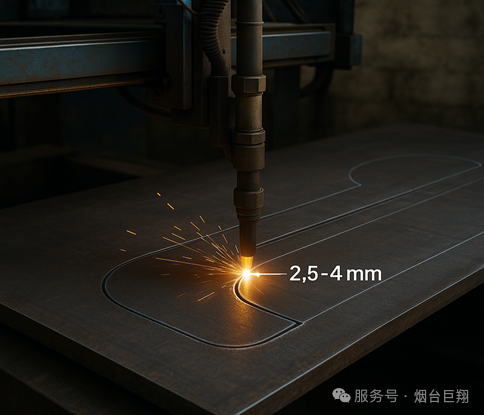

4) Provedení řezání plamenem

● Zapalování předehřívá materiál na bod vznícení;

● Řezací hlava se automaticky pohybuje po trajektorii, zatímco současně probíhá řezání plamenem;

● Udržuje stabilní šířku řezné spáry (obvykle 2,5 mm až 4 mm), aby se zabránilo nerovnoměrnému hoření.

5) Kontrola kvality

● Vizuálně zkontrolujte rovnost řezu a čistotu povrchu;

● Pomocí ultrazvukového tloušťkoměru ověřte hloubku tepelně ovlivněné zóny v klíčových oblastech;

● Zkontrolujte rozměrovou toleranci řezaných dílů (obecně ≤±1,5 mm).

6) Následné zpracování

● Ručně odstraňte otřepy z řezu;

● Očistěte oxidové okuje, abyste zabránili následnému vzniku pórů po svařování.

1.5 Technické body a bezpečnostní opatření

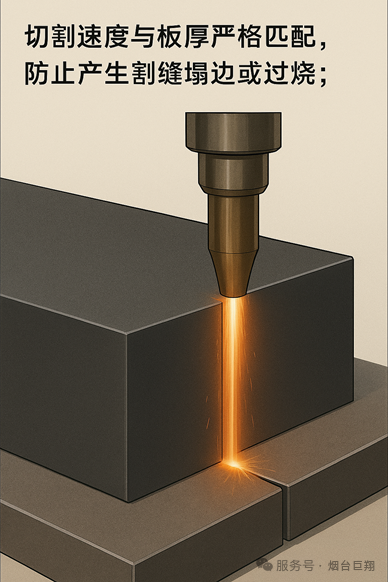

● Řezná rychlost je přesně přizpůsobena tloušťce plechu, aby se zabránilo zhroucení nebo přepálení břitu;

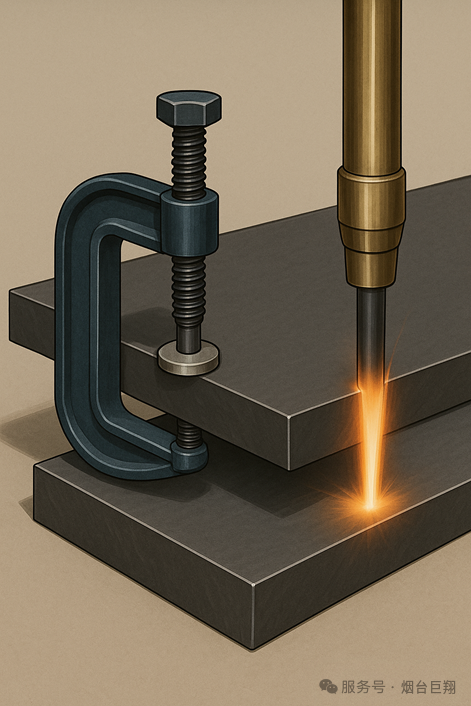

● Ocelový plech musí být stabilně upnut, aby se zabránilo vibracím během řezání, které by mohly způsobit odchylku v dráze řezu.

● U plechů o tloušťce nad 40 mm by se měla použít vícestupňová strategie předehřívání plamenem pro zlepšení svislosti řezné spáry.

● Udržujte čistotu kyslíku ≥99,5 %, jinak bude ovlivněna hladkost řezného povrchu.

● Během výroby by měly být změny teploty plamene sledovány v reálném čase, aby se poměr plynu mohl včas upravit.

Výše uvedené je prvním krokem při obrábění stavebních strojů a bagrů, řezání plamenem.

Čas zveřejnění: 31. července 2025